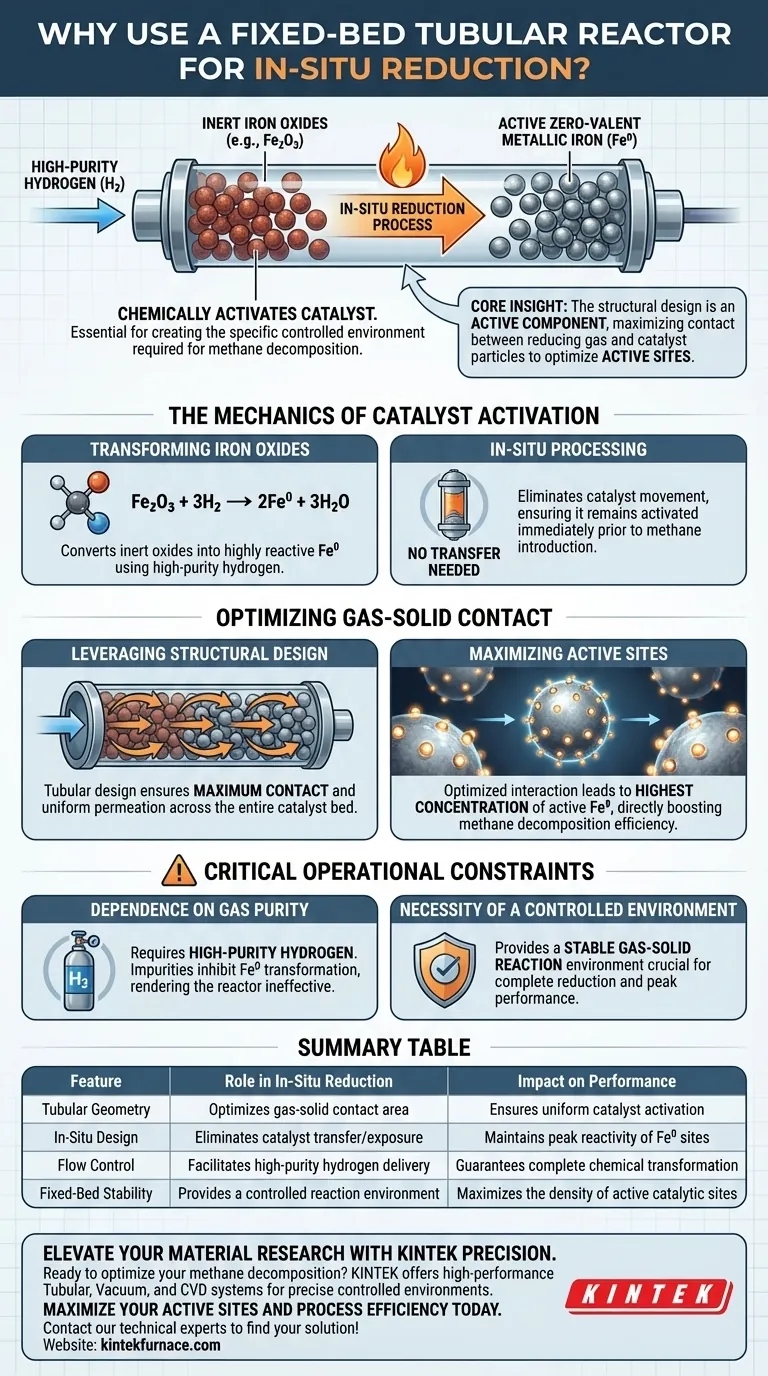

固定床管式反应器至关重要,因为它创造了化学活化催化剂所需的确切受控环境,然后再进行主反应。通过将高纯度氢气通入反应器,系统会进行原位还原,将惰性的氧化铁转化为活性的零价金属铁(Fe0)。

核心见解:固定床管式反应器的结构设计不仅仅是一个容器;它是最大化还原气体与催化剂颗粒之间接触的活性组件。这种特定的配置对于优化活性位点的浓度至关重要,确保催化剂已充分准备好进行高效的甲烷分解。

催化剂活化的机制

氧化铁的转化

此阶段的主要目的是化学转化。催化剂材料通常以氧化铁的形式存在,而氧化铁尚未能进行甲烷分解反应。

为了纠正这一点,将高纯度氢气引入反应器。该气体引发还原反应,将氧化物转化为零价金属铁(Fe0)。

原位处理的作用

这种还原是“原位”进行的,意味着它发生在最终处理将要进行的反应器内部。

这消除了在不同容器之间转移催化剂的需要。它确保催化剂在引入甲烷之前立即保持其活化状态。

优化气固接触

利用结构设计

还原过程的效率在很大程度上取决于反应器的物理几何形状。

管式设计旨在确保氢气与固体催化剂颗粒之间的最大接触。这种紧密的接触对于确保还原反应渗透整个催化剂床层是必需的。

最大化活性位点

这种接触的最终目标是最大化催化剂表面活性位点的密度。

通过优化气固相互作用,反应器确保了最高浓度的铁被转化为其活性的金属形式。这直接关系到后续甲烷分解的效率。

关键操作限制

对气体纯度的依赖

参考资料明确指出使用了高纯度氢气。

固定床反应器的有效性取决于还原气体的质量。氢气流中的杂质可能会抑制向 Fe0 的转化,从而使反应器的结构优势变得无关紧要。

受控环境的必要性

固定床反应器提供了一个“受控的气固反应环境”。

这意味着,如果没有这种特定反应器类型提供的稳定性,维持完全还原所需的条件将很困难。不完全还原会导致活性位点减少,从而降低整体系统性能。

确保工艺就绪

为了在还原阶段从固定床管式反应器中获得最大价值,请考虑以下技术重点:

- 如果您的主要重点是催化剂活性:确保还原阶段足以将氧化铁完全转化为零价金属铁(Fe0),以最大化活性位点。

- 如果您的主要重点是工艺效率:依靠反应器的管式设计来促进最大的气固接触,确保催化剂床层的任何部分都不会被旁路。

甲烷分解的成功取决于固定床反应器在多大程度上促进了这种初始还原和活化步骤。

总结表:

| 特征 | 在原位还原中的作用 | 对性能的影响 |

|---|---|---|

| 管状几何形状 | 优化气固接触面积 | 确保催化剂均匀活化 |

| 原位设计 | 消除催化剂转移/暴露 | 保持 Fe0 位点的峰值反应性 |

| 流量控制 | 促进高纯度氢气输送 | 保证完全化学转化 |

| 固定床稳定性 | 提供受控的反应环境 | 最大化活性催化位点的密度 |

通过 KINTEK Precision 提升您的材料研究

准备好优化您的甲烷分解和催化剂活化了吗?在专家研发和制造的支持下,KINTEK 提供高性能的管式、真空和 CVD 系统,旨在提供您的工艺所需的精确受控环境。无论您需要标准的固定床装置还是完全定制的高温炉,我们的系统都能确保您的实验室实现最大的气固接触和工艺稳定性。

立即最大化您的活性位点和工艺效率。 联系我们的技术专家,找到您的解决方案!

图解指南

参考文献

- Hamid Ahmed, Ahmed S. Al‐Fatesh. Methane Decomposition over a Titanium-Alumina and Iron Catalyst Assisted by Lanthanides to Produce High-Performance COx-Free H2 and Carbon Nanotubes. DOI: 10.3390/catal15010077

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 立式实验室石英管炉 管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机