石墨模具是关键的赋能者,用于烧结 Fe-Cu-Ni-Sn-VN 复合材料,因为它们能在其他材料失效的地方保持结构刚性和化学惰性。具体来说,它们能够承受高达 1000°C 的高温和 30 MPa 的高机械压力,而不会变形或污染金属基体。

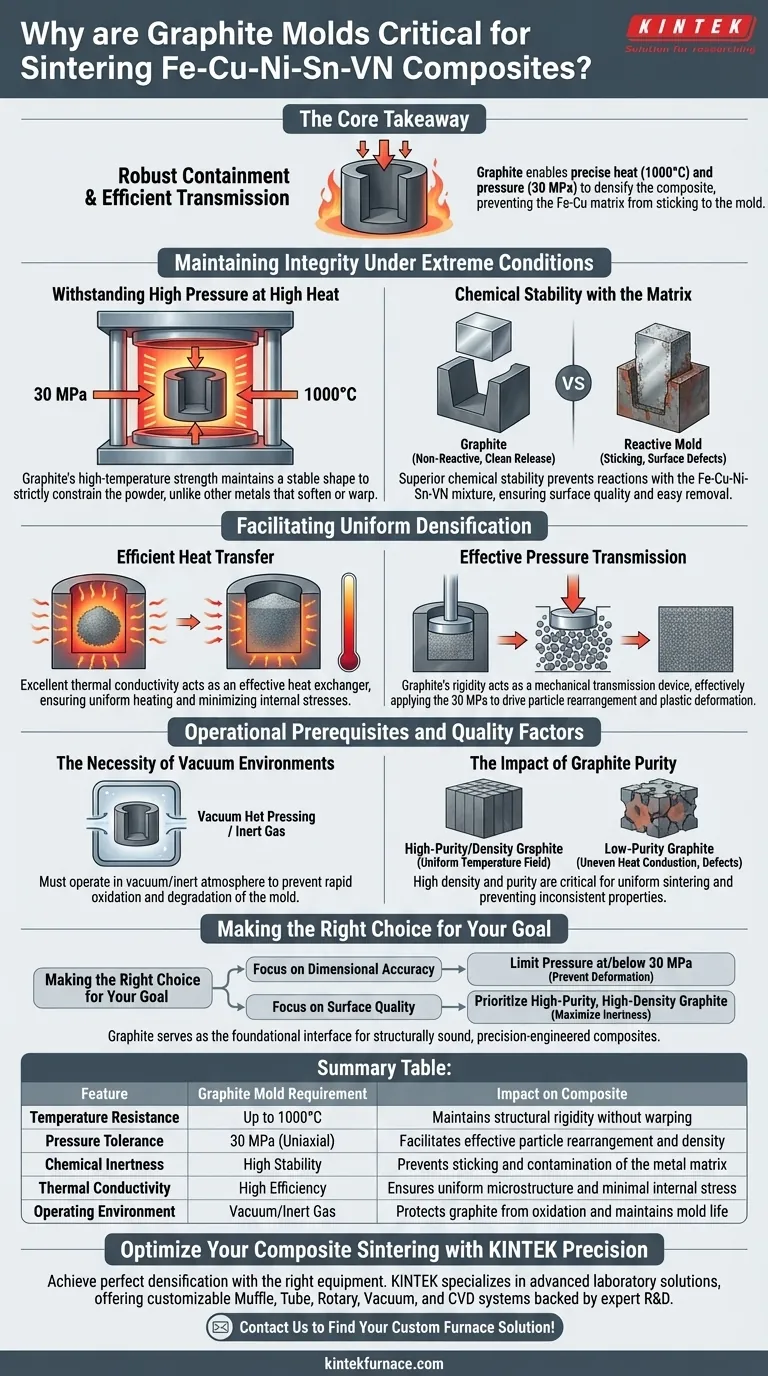

核心要点 石墨既是坚固的容器,也是高效的传导介质。它能够精确地施加烧结复合粉末成高强度固体材料所需的加热和压力,同时防止铁铜基体粘附在模具壁上。

极端条件下的完整性维护

高温高压下的耐受性

Fe-Cu-Ni-Sn-VN 复合材料的烧结过程需要严苛的环境才能达到适当的密度。模具必须在承受约 1000°C 的温度时,能够承受约 30 MPa 的单轴压力。

在这些组合条件下,大多数金属模具会软化、变形或失去强度。然而,石墨具有优异的高温强度。它能保持稳定的形状,严格约束粉末,确保最终产品符合精确的尺寸规格。

与基体的化学稳定性

在烧结温度下,金属粉末会变得高度活泼。加工铁铜(Fe-Cu)基体的主要挑战之一是防止样品与模具发生化学键合。

在此背景下,石墨提供了优越的化学稳定性。它不会与 Fe-Cu-Ni-Sn-VN 混合物发生严重的化学反应。这可以防止“粘连”,确保复合材料的表面质量,并便于取出成品。

促进均匀致密化

高效传热

要获得均匀的微观结构,需要整个粉末体积同时达到烧结温度。石墨具有优异的导热性,可以作为有效的热交换器。

它有助于热量从炉膛元件均匀地传递到内部粉末样品。这种均匀性对于最小化可能导致复合材料内部力学性能不一致或产生内应力的热梯度至关重要。

有效的压力传递

除了定义形状,模具还充当机械传动装置。石墨冲头必须将压力头的作用力直接传递到粉末上。

由于石墨是一种刚性介质,它确保了 30 MPa 的压力有效地施加到粉末体上。这种机械力促进了颗粒重排和塑性变形,驱动材料从松散的粉末状态转变为完全致密的固体。

操作前提和质量因素

真空环境的必要性

虽然石墨在化学上对金属复合材料是稳定的,但它在高温下对空气中的氧化敏感。主要参考资料明确指出了真空热压的使用。

为了有效利用石墨模具,工艺必须在真空或惰性气氛中进行。没有这种保护,模具会迅速降解,损害装置的结构完整性。

石墨纯度的影响

并非所有石墨都一样。模具材料本身的密度和纯度是关键变量。

高密度、高纯度的石墨可确保更均匀的烧结温度场。模具密度的变化可能导致热传导不均匀,从而可能导致复合材料样品烧结不一致。

为您的目标做出正确选择

为了最大化您的 Fe-Cu-Ni-Sn-VN 复合材料的质量,请考虑模具如何与您的特定加工目标相互作用:

- 如果您的主要关注点是尺寸精度:确保您的工艺参数不超过所选石墨牌号的特定压缩屈服强度,将压力保持在 30 MPa 或以下,以防止模具变形。

- 如果您的主要关注点是表面质量:优先选择高密度高纯度石墨,以最大化化学惰性,并确保与铁铜基体光滑、无反应的界面。

石墨作为基础界面,将原始的热量和力转化为结构坚固、精密制造的复合材料。

摘要表:

| 特性 | 石墨模具要求 | 对 Fe-Cu-Ni-Sn-VN 复合材料的影响 |

|---|---|---|

| 耐温性 | 高达 1000°C | 保持结构刚性而不变形 |

| 耐压性 | 30 MPa(单轴) | 促进有效的颗粒重排和密度 |

| 化学惰性 | 高稳定性 | 防止金属基体粘连和污染 |

| 导热性 | 高效率 | 确保均匀的微观结构和最小的内应力 |

| 操作环境 | 真空/惰性气体 | 保护石墨免受氧化并保持模具寿命 |

使用 KINTEK 精密优化您的复合材料烧结

要实现 Fe-Cu-Ni-Sn-VN 复合材料的完美致密化,需要的不仅仅是高温;它还需要合适的设备和材料。KINTEK 专注于先进的实验室解决方案,提供全面的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统。

凭借专家级研发和世界一流的制造能力,我们的实验室高温炉可完全定制,以满足您独特的压力和热要求。无论您的目标是卓越的尺寸精度还是完美的表面质量,我们的团队随时准备为您提供所需的技术支持。

准备好提升您的材料科学研究水平了吗?立即联系我们,找到您的定制炉解决方案!

图解指南

相关产品

大家还在问

- 真空热压炉施加的单轴压力如何影响 ZrC-SiC 材料的微观结构?

- 真空热压中石墨模具的作用是什么?优化奥氏体不锈钢烧结效果

- 使用真空热压烧结炉制备高密度碳纳米管增强铜基复合材料有哪些优势?实现最高密度和纯度,以获得卓越性能

- 热压与普通的冷压烧结有何不同?释放卓越的材料性能

- SPS 设备在半赫斯勒合金制造中扮演什么角色?掌握热电材料的密度和微观结构

- 热压烧结炉在Y2O3-YAM复合陶瓷中扮演什么角色?实现100%密度和控制晶粒

- 使用热等静压(HIP)处理 L-PBF Ti-6Al-4V 的主要目标是什么?最大化部件完整性

- 真空热压 (VHP) 炉如何促进高密度 Mg3Sb2 的制备?专家致密化