回转窑的设计从根本上取决于其将要处理的材料。 与任何其他因素相比,材料的物理、热学和化学特性决定了窑的尺寸、功率要求、结构材料和辅助系统。理解这些特性是指定一个既高效又可靠的窑的关键第一步。

回转窑不是通用设备;它是一种定制工程解决方案。最终设计是材料特性向机械和热规格的直接转化,忽略任何一个特性都可能导致显著的运行效率低下或完全失效。

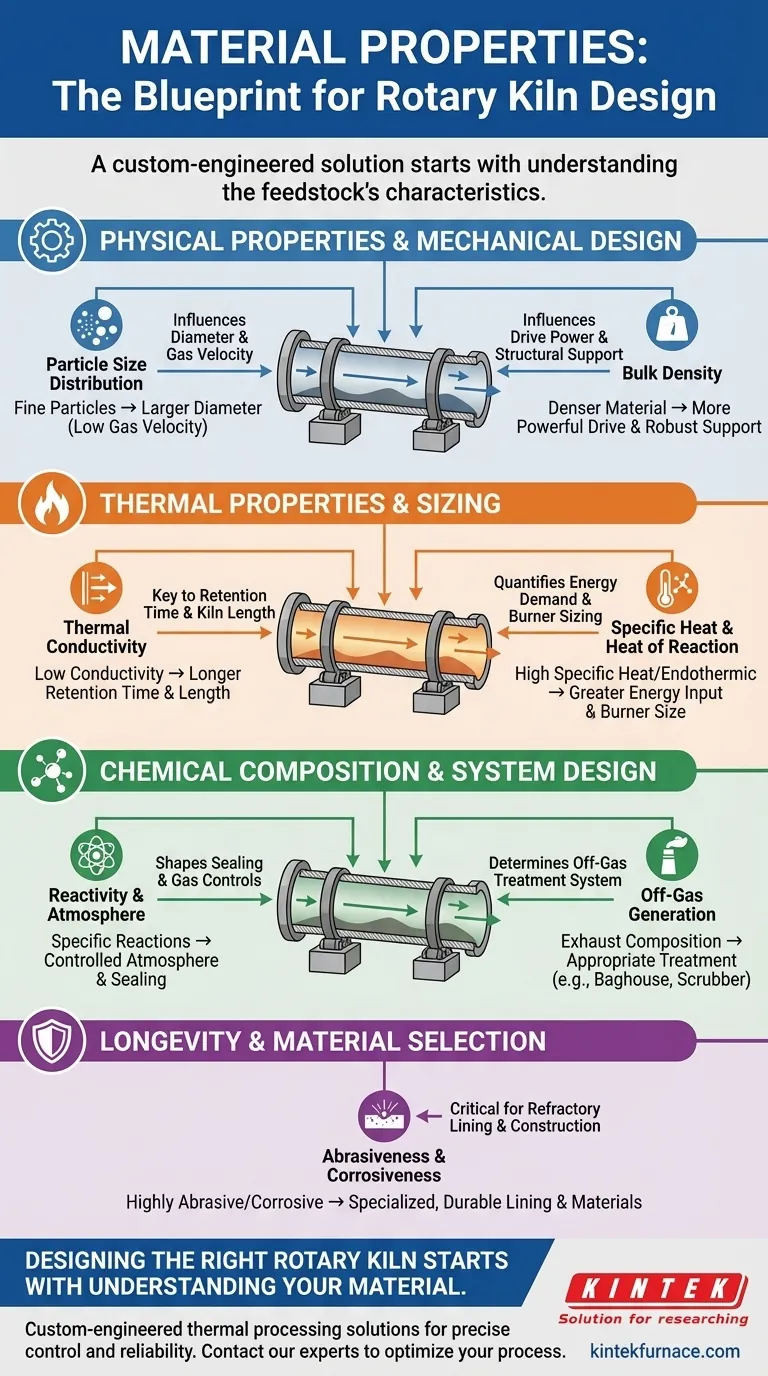

物理特性如何决定机械设计

窑的机械结构——其尺寸、功率和支撑系统——是对原料物理性质的直接响应。

粒度分布及其对直径的影响

材料颗粒的大小直接影响所需窑的直径。细小材料容易被夹带,这意味着它们可能会被工艺气流从窑中吹出。

为防止这种物料损失,必须保持较低的气体速度。在给定的体积流量下,较低的气体速度需要更大的窑直径。

相反,较大的颗粒或团聚材料可以承受较高的气体速度,从而允许使用相对较小的窑直径,这可以降低资本成本。

堆积密度及其对功率的影响

材料的堆积密度是其单位体积的质量。密度越大的材料越重,给整个系统带来的负载越大。

这种增加的重量需要更坚固、更强大的驱动系统(电机和齿轮箱)来提供旋转所需的扭矩。它还需要更强的支撑结构,包括窑壳在其上运行的轮胎和滚子。

热特性在尺寸确定中的主导作用

材料如何吸收和传递热量可以说是决定窑的热设计和总长度的最关键因素。

热导率:传热的关键

热导率衡量热量通过材料的难易程度。高导热性的材料加热均匀且快速,这可以允许较短的停留时间,从而使窑更短。

低热导率的材料具有绝缘性。它们加热缓慢,并且可能形成冷芯,需要更长的停留时间才能使材料床达到目标温度。这可能需要更长的窑、更慢的旋转速度,或安装内部挡板或床扰动器以改善混合。

比热:量化能源需求

比热是提高材料温度所需的能量。较高的比热值意味着材料对加热有抵抗力。

这需要燃烧器提供更大的能量输入或更长的热源暴露时间。这直接影响燃烧器尺寸和所需的窑长度,以确保材料达到其目标温度。

反应热:考虑化学变化

许多窑工艺涉及吸热(吸热)或放热(放热)的化学反应。

这种反应热必须纳入窑的整体能量平衡中。吸热过程会增加热量需求,而放热过程可以减少热量需求,从而影响燃烧器规格和温度控制逻辑。

化学成分为何决定整个系统

材料的化学成分不仅影响核心工艺,还影响窑周围的关键支撑和安全系统。

反应性和气氛控制

了解材料的化学成分对于安全和工艺控制至关重要。一些材料在高温下会燃烧,释放过多的能量,窑和耐火材料必须设计成能够承受。

其他反应需要特定的化学气氛,例如无氧或富含二氧化碳的气氛。这决定了窑的密封系统和工艺气体控制的设计。

废气产生和处理

窑内的化学反应会产生废气。这些气体的成分完全取决于原料的化学成分。

了解将产生哪些气体对于设计适当的废气处理系统(例如,袋式除尘器、洗涤器、热氧化器)以满足环境法规并确保安全运行至关重要。

理解权衡

区分影响窑尺寸的特性和影响其寿命和材料选择的特性至关重要。

磨蚀性和腐蚀性:保护窑壳

材料的磨蚀性或腐蚀性不直接影响窑的直径或长度。但是,忽略这些特性会导致设备快速失效。

这些特性对于选择结构材料,特别是耐火衬里至关重要。高度磨蚀性或腐蚀性的材料需要特殊的、耐用的衬里,以保护钢壳免受过早磨损和化学侵蚀。

特性的相互作用

没有单一的特性是孤立存在的。低热导率且同时是极细粉末的材料会带来复杂的设计挑战。它需要较长的停留时间(表明窑长而慢),但也需要较低的气体速度(表明直径大),这迫使工程师寻找一种平衡的、通常是定制的解决方案。

为您的材料做出正确的设计选择

您的材料的完整特性决定了最佳的窑配置。

- 如果您主要关注处理细小、低导电性的粉末:您将需要一个直径较大的窑来控制气体速度,以及更长的长度或更慢的旋转速度来确保充分的传热。

- 如果您主要关注处理致密、高导电性的颗粒:一个较小的直径和可能较短的窑可能就足够了,但驱动系统和支撑结构必须为高负载进行坚固设计。

- 如果您主要关注具有显著化学反应的工艺:您的设计必须优先考虑精确的气氛控制、耐用的耐火材料和全面的废气处理系统,其热量尺寸将主要受反应热的影响。

彻底的材料分析不是一个可选步骤;它是成功高效回转窑设计的根本蓝图。

总结表:

| 材料特性 | 对窑设计的主要影响 |

|---|---|

| 粒度 | 窑直径和气体速度 |

| 堆积密度 | 驱动功率和结构支撑 |

| 热导率 | 停留时间和窑长度 |

| 比热 | 燃烧器尺寸和能量需求 |

| 磨蚀性/腐蚀性 | 耐火衬里和材料选择 |

设计合适的回转窑始于对您的材料的理解。

在 KINTEK,我们专注于定制工程热处理解决方案。我们的专家团队利用详细的材料分析来设计能够提供精确温度控制、最佳吞吐量和长期可靠性的窑——确保您的工艺既高效又经济。

准备好优化您的热处理了吗? 立即联系我们的专家,讨论您的具体材料和应用要求。

图解指南