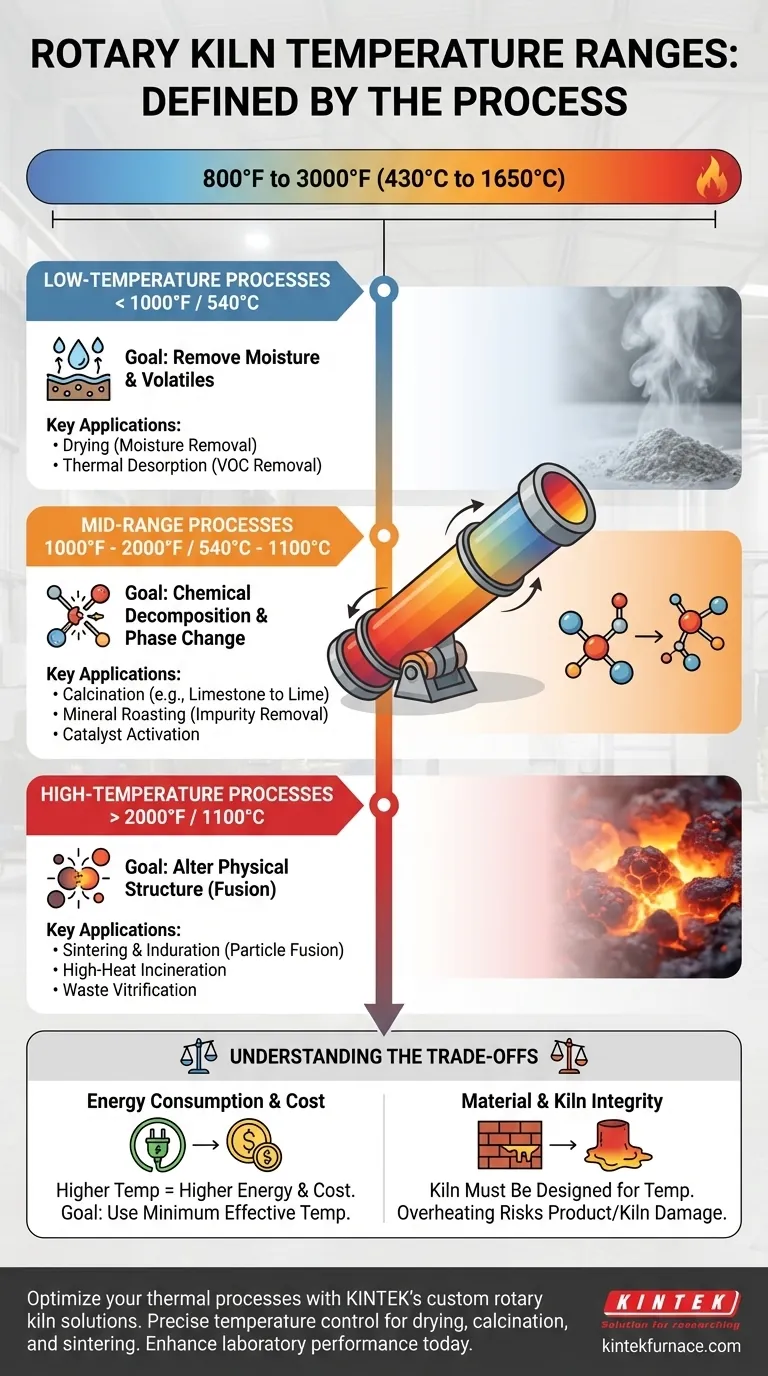

回转窑在广泛的温度范围内运行,具体的加热水平完全由被加工的材料决定。通常,这个范围在 800°F 到 3000°F(430°C 到 1650°C)之间。之所以存在如此大的差异,是因为窑炉是引发特定物理或化学变化的工具,而每种转化——从简单的干燥到复杂的化学分解——都有其独特的温度要求。

回转窑的运行温度不是设备本身的特性,而是其所执行工艺的直接函数。要确定正确的温度,您必须首先定义材料的预期结果,无论是干燥、煅烧还是烧结。

为什么温度会变化:工艺定义热量

回转窑本质上是一个旋转的倾斜圆筒,它通过一个加热区将物料翻滚。这种设计确保了均匀的热暴露。内部温度并非随意设定;它被精确控制,以触发通过其中的材料发生特定反应。

低温工艺(< 1000°F / 540°C)

在光谱的低端,目标通常是去除水分或挥发性化合物,而不改变材料的基本化学性质。

干燥是最常见的低温应用,主要目的就是去除水分。

热脱附是另一个关键过程,用于将受污染的土壤等材料加热到足以使挥发性有机化合物(VOCs)蒸发以便去除的程度。

中温工艺(1000°F - 2000°F / 540°C - 1100°C)

这个范围是大多数化学分解和相变反应发生的地方。

煅烧是这个温度范围内的主要过程。它涉及材料的热分解,最著名的是将石灰石(CaCO₃)通过驱除二氧化碳转化为石灰(CaO)。

其他应用包括矿物焙烧以去除硫等杂质,或催化剂活化,为工业用途准备催化剂。

高温工艺(> 2000°F / 1100°C)

最高温度用于从根本上改变材料物理结构的过程,通常使其接近熔点。

烧结和硬化是主要的例子。这些过程将细颗粒(如铁矿石球团)加热,直到它们的表面熔合,形成一个单一的、硬化的块状物,而不会完全熔化。

高温焚烧和废物玻璃化也在此范围内运行,以实现最大程度的体积减小并产生稳定的玻璃状炉渣。

了解权衡

选择温度是一个关键的决策,直接关系到成本、效率和产品质量。误解这些权衡是一个常见且代价高昂的陷阱。

能耗与吞吐量

更高的温度需要显著更多的能量,这通常是窑炉最大的运营成本。

目标始终是使用实现所需反应的最低有效温度。使用过多的热量会浪费燃料,并且没有任何益处。

材料完整性与窑炉设计

窑炉本身,特别是其内部耐火砖衬里,必须设计成能承受目标运行温度。低温干燥窑不能用于高温烧结。

同样,过热会破坏最终产品(例如,熔化而不是烧结),而加热不足会导致反应不完全,产生无用或不合格的产品。

将温度与您的热目标匹配

您的工艺目标是确定回转窑正确运行温度的唯一最重要的因素。

- 如果您的主要重点是去除水分或干燥:您将在光谱的低端运行,通常低于 1000°F (540°C),以避免发生化学变化。

- 如果您的主要重点是化学分解(煅烧):您将需要中等范围的温度,通常在 1500°F 到 2000°F (815°C - 1100°C) 之间,以驱动反应。

- 如果您的主要重点是创建硬化、固态的块状物(烧结):您必须计划进行高温操作,通常超过 2200°F (1200°C),以实现颗粒融合。

最终,正确的温度是能够精确高效地实现材料所需转化的温度。

总结表:

| 工艺类型 | 温度范围 (°F) | 温度范围 (°C) | 主要应用 |

|---|---|---|---|

| 低温 | < 1000°F | < 540°C | 干燥,热脱附 |

| 中温 | 1000°F - 2000°F | 540°C - 1100°C | 煅烧,矿物焙烧 |

| 高温 | > 2000°F | > 1100°C | 烧结,焚烧 |

准备好通过定制回转窑解决方案优化您的热工艺了吗?在 KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括回转炉,以满足您独特的实验需求。我们深度定制的能力确保了干燥、煅烧和烧结等应用的精确温度控制,最大限度地提高了效率和产品质量。立即联系我们,讨论我们如何提升您实验室的性能!

图解指南