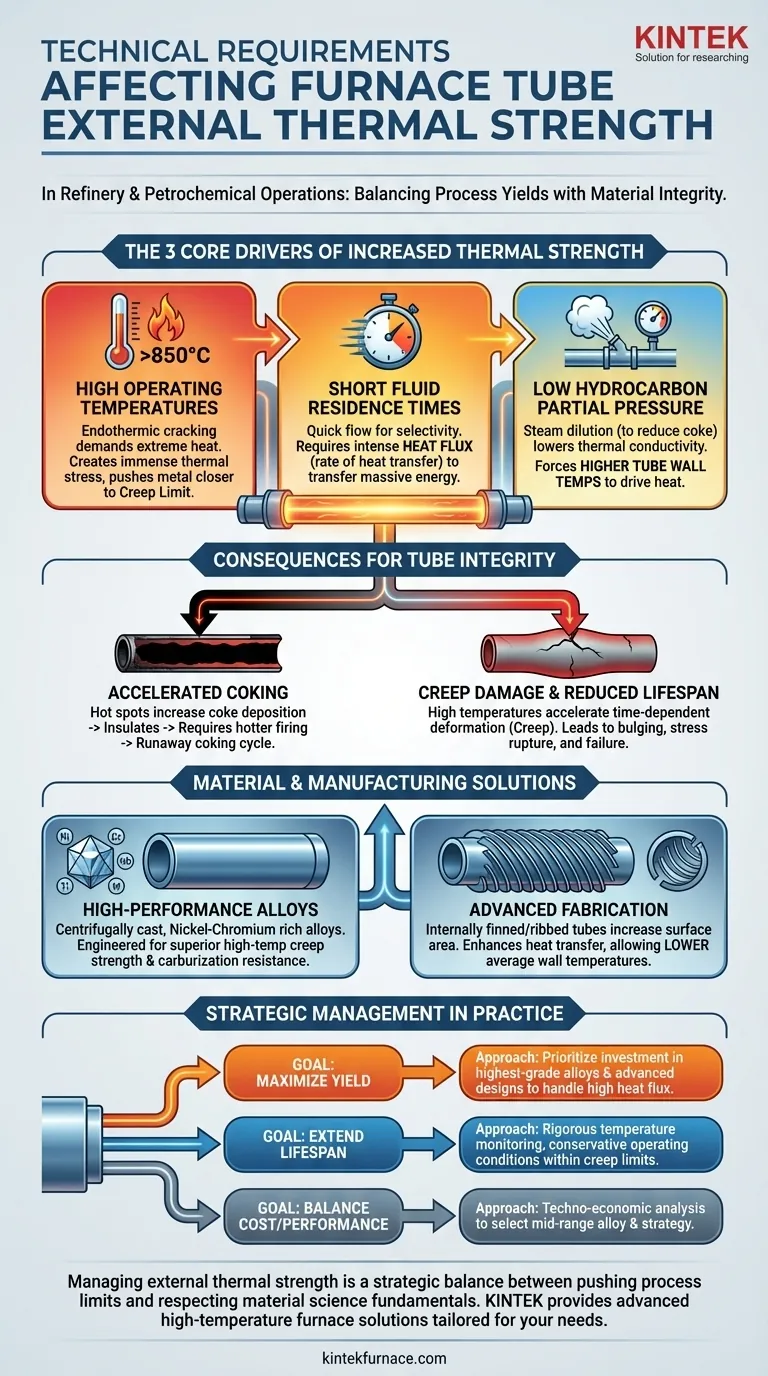

在炼油和石化操作中, 炉管的外部热负荷能力主要受工艺本身三个核心技术要求的影响:高操作温度、短流体停留时间 和 低烃分压。这些条件是出于提高蒸汽裂解等工艺的效率和产率的需要而产生的,它们共同对管材施加了巨大的热负荷,要求采用优异的合金和先进的制造技术来防止过早失效。

提高工艺产率的努力直接转化为更严苛的操作条件。这会加剧炉管上的热负荷,即“热负荷能力”,使材料选择和工艺管理成为平衡性能与材料完整性的关键操作。

提高热负荷能力的核心驱动因素

要理解为什么热负荷能力会增加,我们必须研究决定炉子操作条件的工艺目标。提高乙烯生产等工艺的产率,迫使工程师推动这三个特定变量。

对高工艺温度的需求

将碳氢化合物裂解成乙烯等更有价值的产品是吸热反应,在非常高的温度下(通常超过 850°C (1560°F))更有利。

为了达到这个工艺流体温度,炉管的外部表面必须更热得多。这种高热差会产生巨大的热应力,并将管材金属推向其蠕变极限,即在载荷下开始永久变形的点。

短停留时间原理

对于许多裂解反应来说,选择性是关键。为了最大限度地提高所需产品(如乙烯)的产率并最大限度地减少不需要的副反应,工艺流体必须非常快速地通过炉子的最热部分,通常仅在几分之一秒内。

要在如此短的时间内传递反应所需的大量能量,热流密度(每单位面积的热传递速率)必须非常高。这种剧烈的热流密度是高外部热负荷能力定义的主要贡献因素。

低烃分压的作用

为了进一步提高选择性并抑制焦炭(一种使管路结垢的碳沉积物)的形成,将蒸汽注入碳氢化合物原料中。这种被称为蒸汽稀释的做法降低了烃的分压。

虽然这对工艺化学有利,但这也意味着工艺流体的密度和导热系数较低。这可能需要更高的管壁温度才能将所需的热量传递到流体中,从而进一步增加管材的热负荷。

对炉管完整性的影响

在高的热负荷能力条件下运行对炉管的物理健康和使用寿命有直接且严重的影响。

焦化加速

较高的管壁温度会形成恶性循环。管壁上的热点会加速焦炭沉积的速度。这种焦炭层充当绝缘体,迫使操作人员更猛烈地加热炉子并进一步提高管温,以使所需的热量进入工艺流体,导致焦化失控。

蠕变损伤和寿命缩短

蠕变是在高温下应力作用下材料的缓慢、与时间相关的变形。高热负荷能力直接转化为更高的管材金属温度,从而急剧加速蠕变速率。

随着时间的推移,这会导致管材出现明显的膨胀,并最终导致应力破裂和失效。炉管的寿命几乎完全取决于其在特定操作条件下抵抗蠕变损伤的能力。

理解权衡

对炉管提出的要求在操作目标和材料限制之间造成了内在的冲突。认识到这些权衡对于安全和有利可图的工厂运行至关重要。

工艺效率与材料寿命的权衡

在最大限度地提高工艺产率和延长炉管寿命之间存在直接且不可避免的权衡。通过提高温度和缩短停留时间来推动更高的裂解苛刻度,总是会增加蠕变损伤的速率并缩短更换周期。这是一个关键的经济和风险管理决策。

蒸汽稀释的悖论

尽管蒸汽稀释是减轻焦炭形成的关键工具,但它使传热动态复杂化。如果炉火和工艺流程管理不当,富含蒸汽的流体较低的导热系数可能会无意中导致高于预期的管材金属温度,从而部分抵消其益处,并仍然会导致蠕变。

材料和制造解决方案

高热负荷能力带来的挑战推动了冶金和制造技术的重大创新,正如对专业材料和技能的需求所指出的那样。

向高性能合金的转变

现代炉管已经远远超出了简单的不锈钢范畴。它们现在由富含镍和铬(例如 HP 和 HK 系列)的离心铸造高性能合金制成,并添加了铌、钛和钨等元素。

这些先进合金专门设计用于实现卓越的高温蠕变强度和抵抗渗碳——一种碳氢化合物流体中的碳使管材金属脆化的机制。

先进的铸造和制造

提到“先进的铸管技能”指向关键的制造工艺。离心铸造用于生产具有有利晶粒结构以抵抗蠕变的致密、均匀的管材。

此外,还采用了制造内翅片或带肋管的技术。这些特征增加了内部表面积,增强了向工艺流体的热传递。这使得在较低的平均管壁温度下就能实现所需的热输入,从而减轻热应力并延长管材寿命。

如何在实践中管理炉管的热负荷能力

您管理热负荷能力的方法应与您的主要操作目标直接一致。

- 如果您的首要重点是最大限度地提高产率和吞吐量: 优先投资于最高等级的合金和先进的管材设计(如内部翅片),以安全地处理所需的高热流密度。

- 如果您的首要重点是延长炉子寿命和可靠性: 实施对管材金属温度的严格监测,并考虑稍保守的操作条件,以确保完全在材料的蠕变设计限制内运行。

- 如果您的首要重点是在性能和成本之间取得平衡: 进行详细的技术经济分析,以选择一种中等范围的合金和操作策略,在不影响安全的情况下提供可接受的投资回报。

最终,管理炉管的外部热负荷能力是推动工艺极限与尊重材料科学基本原理之间的战略平衡。

摘要表:

| 因素 | 对热负荷能力的影响 |

|---|---|

| 高操作温度 | 增加热应力和蠕变风险 |

| 短流体停留时间 | 提高热流密度,加剧热负荷 |

| 低烃分压 | 可能提高管壁温度 |

在极端高温下处理炉管失效问题? KINTEK 利用卓越的研发和内部制造能力,为炼油和石化实验室提供量身定制的先进高温炉解决方案。我们的产品线,包括马弗炉、管式炉、回转炉、真空炉和气氛炉,以及 CVD/PECVD 系统,都以强大的深度定制能力为后盾,以精确满足您独特的实验需求。提高您的工艺效率并延长设备使用寿命——立即联系我们 进行咨询!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 实验室石英管炉 RTP 加热管炉

- 分体式多加热区旋转管式炉 旋转管式炉