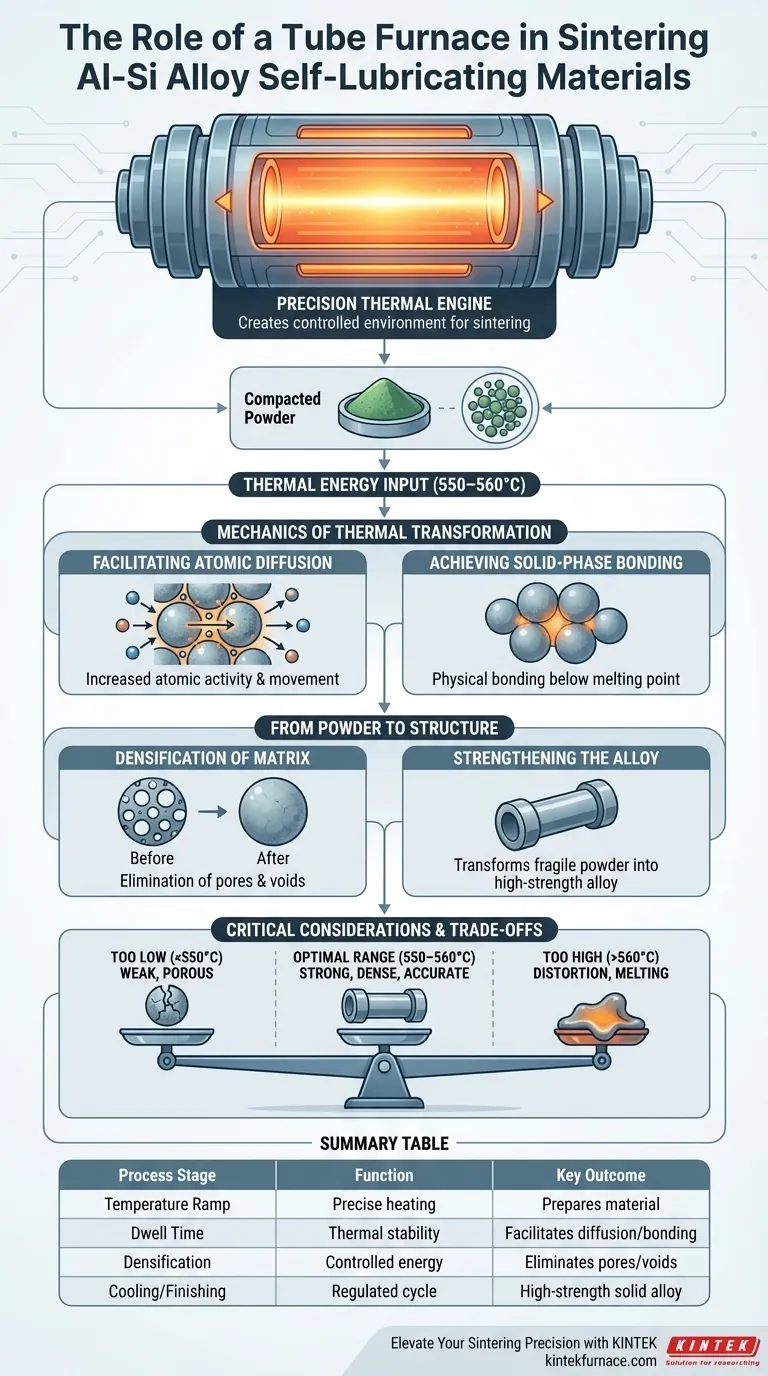

管式炉是烧结铝硅合金自润滑材料所需的精密热处理引擎。其主要功能是创造一个严格控制的环境,将材料加热到特定温度范围——通常为 550–560°C——以促进其从压制粉末转变为固体、功能性部件。

炉子提供触发原子扩散和固相键合所需的热能。通过在特定持续时间内保持设定温度,它将松散的粉末压块转化为致密、高强度的合金结构。

热转化机制

精确的温度控制

管式炉的基本作用是达到并维持铝硅合金的烧结点。

根据标准参数,目标范围是550–560°C。

炉子必须以高稳定性保持此温度,以确保整个材料过程均匀进行。

促进原子扩散

烧结不仅仅是加热;它是在原子层面进行能量传递。

炉子提供的热能增加了金属粉末中原子的活性。

这种增加的能量使得原子扩散得以发生,原子跨越粉末颗粒的边界形成键合。

实现固相键合

与涉及完全熔化的铸造不同,该过程依赖于固相键合。

管式炉将温度保持在主要成分熔点以下。

这使得颗粒能够物理键合在一起,而不会破坏部件的整体形状。

从粉末到结构

基体致密化

烧结前,材料以“生坯”压制颗粒的形式存在,其中存在孔隙和空气间隙。

炉子的热量驱动消除这些孔隙,从而实现致密化。

这使得材料比初始粉末压块的孔隙率大大降低,强度也显著提高。

强化合金

管式炉循环的最终目标是结构完整性。

随着颗粒键合和密度增加,合金的机械性能得到极大改善。

这会将易碎的粉末形式转变为能够承受操作应力的高强度合金结构。

关键考虑因素和权衡

温度偏差的风险

550–560°C 的特定范围是一个狭窄的操作窗口。

如果温度过低,原子扩散将不足,导致部件强度低、多孔,可能在应力下碎裂。

如果温度过高,您将面临部件变形或发生不希望的熔化的风险,这会破坏部件的尺寸精度。

时间与微观结构

炉子保持温度的时间(保温时间)与热量本身一样关键。

时间不足会导致键合不完全,而时间过长会导致“晶粒生长”,形成粗糙的微观结构,这实际上可能会降低材料的韧性。

优化烧结工艺

为确保可靠的自润滑铝硅合金的生产,您必须仔细管理热处理过程。

- 如果您的主要关注点是结构密度:确保炉子保持温度范围的上限(接近 560°C),以最大限度地消除孔隙。

- 如果您的主要关注点是尺寸精度:严格监控炉子校准,防止超过烧结点,这可能会导致变形。

成功取决于炉子能否提供一致的热能来驱动原子键合,同时又不损害材料的形状。

总结表:

| 工艺阶段 | 管式炉的功能 | 关键结果 |

|---|---|---|

| 升温过程 | 精确加热至 550–560°C | 为原子活动准备材料 |

| 保温时间 | 保持热稳定性 | 促进原子扩散和键合 |

| 致密化 | 受控能量传递 | 消除粉末压块中的孔隙和空隙 |

| 冷却/完成 | 受控热循环 | 形成高强度固相合金结构 |

使用 KINTEK 提升您的烧结精度

通过 KINTEK 行业领先的热处理解决方案,最大化您铝硅合金的结构完整性和尺寸精度。凭借专业的研发和制造支持,KINTEK 提供全面的管式、箱式、旋转、真空和 CVD 系统,所有系统均可完全定制,以满足您独特的实验室和生产需求。我们的高温炉可提供原子扩散和固相键合等关键工艺所需的稳定性和控制力。

准备好优化您的材料性能了吗? 立即联系我们,找到适合您应用的完美炉子。

图解指南

参考文献

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

本文还参考了以下技术资料 Kintek Furnace 知识库 .