石英管炉在碳化过程中起到的作用是提供一个严格受控的反应环境,该环境通过惰性气氛调节和精确的热程序控制来定义。具体来说,它能够在氩气流下将前驱体加热到高温(通常约为 750°C),从而促进有机材料的分解,并随后在模板上重新组合氮和碳原子,而不会发生氧化风险。

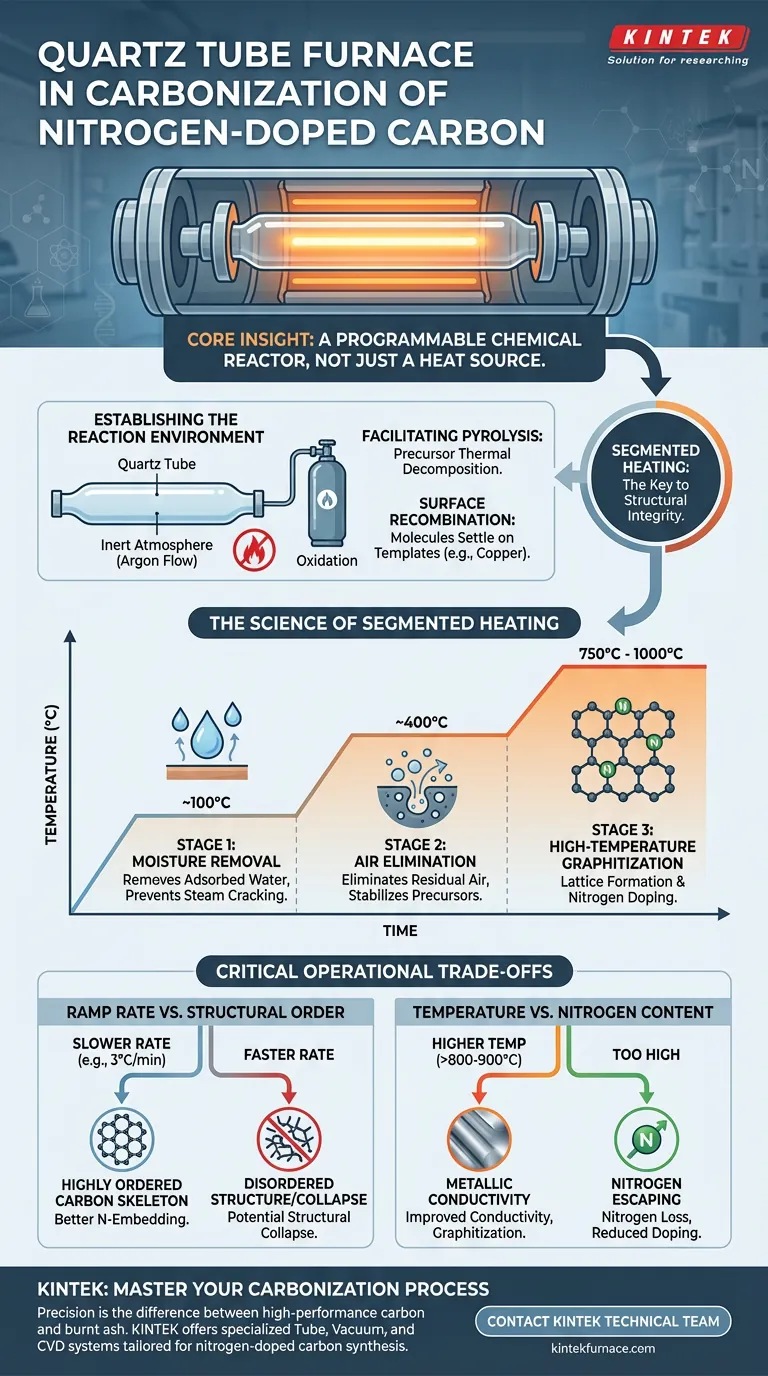

核心见解:石英管炉充当一个可编程的化学反应器,而不仅仅是热源。其主要价值在于“分段加热”——在升温到关键碳化阈值之前,能够保持特定的较低温度以去除水分和残留空气,从而确保最终氮掺杂材料的结构完整性。

建立反应环境

惰性气氛的必要性

石英管炉的基本作用是将反应与周围环境隔离。碳化需要高热能,但如果存在氧气,碳前驱体将直接燃烧(氧化)成灰烬和气体。

促进前驱体分解

通过保持惰性气体(如氩气)的连续流动,炉子创造了一个保护区。这使得有机前驱体能够发生热解——热分解——而不是燃烧。

在模板上的表面重组

受控环境允许分解的分子在特定基底(如铜模板)上沉淀和重组。这对于塑造所得碳的物理结构至关重要。

分段加热的科学原理

第一阶段:去除水分

普通炉子只是简单地加热;石英管炉则支持复杂的热程序。第一个关键阶段通常涉及将温度保持在约 100°C。

此步骤可确保完全去除前驱体材料中物理吸附的水分,防止产生蒸汽,从而避免在后期损坏材料结构。

第二阶段:消除残留空气

在达到最高温度之前,可以将炉子编程为在中等温度(如 400°C)保持一段时间。

此阶段对于消除材料孔隙中残留的空气至关重要。它在最终转变开始前化学稳定前驱体。

第三阶段:高温石墨化

最后阶段是升温至目标碳化温度,通常为 750°C(尽管根据具体目标,范围可能在 700°C 至 1000°C 之间)。

在此热平台上,碳原子重新排列成稳定的晶格,氮原子被永久锁定(掺杂)在碳骨架中,赋予其所需的电化学性能。

关键操作权衡

升温速率与结构有序性

炉子升温的速度(升温速率)是一个主要变量。较慢的速率(例如,3°C/min)通常会导致碳骨架更有序,氮嵌入效果更好。

然而,极慢的速率会增加能源消耗和处理时间。相反,过快的升温可能导致碳骨架结构坍塌或氮含量因挥发性气体而迅速流失。

温度与氮含量

温度选择存在内在的权衡。较高的温度(高于 800-900°C)可提高导电性和石墨化程度(使材料更“类金属”)。

然而,过高的温度会破坏氮键的稳定性,导致氮从晶格中逸出,降低掺杂水平。石英管炉允许您精确调整以满足您应用的特定需求。

为您的目标做出正确选择

为了最大限度地提高碳化过程的有效性,请根据您的具体目标定制炉子程序:

- 如果您的主要重点是结构完整性:优先考虑多阶段加热程序(先保持 100°C,然后保持 400°C),以确保温和脱气并防止开裂。

- 如果您的主要重点是掺杂效率:采用严格控制的慢速升温至目标温度(例如 750°C),以最大限度地将氮原子有序地嵌入碳晶格。

氮掺杂碳合成的成功更多地取决于热程序图的精确性,而不是最高加热温度。

总结表:

| 工艺阶段 | 温度 | 主要功能 |

|---|---|---|

| 第一阶段:去除水分 | ~100°C | 去除吸附的水分,防止结构开裂。 |

| 第二阶段:消除空气 | ~400°C | 稳定前驱体并消除残留的捕获空气。 |

| 第三阶段:石墨化 | 750°C - 1000°C | 实现晶格形成和氮原子嵌入。 |

| 气氛控制 | 不适用 | 氩气流可防止氧化并促进热解。 |

使用 KINTEK 精通您的碳化过程

精确度是高性能碳与烧焦灰烬的区别所在。凭借专业的研发和世界一流的制造能力,KINTEK 提供专为氮掺杂碳合成的严苛要求而设计的管式、真空和 CVD 系统。

无论您是需要可定制的加热程序以实现结构完整性,还是需要高温稳定性以进行石墨化,我们的实验室解决方案都能满足您独特的研究需求。立即联系我们的技术团队,找到适合您实验室的完美炉子,提升您的材料科学成果。

图解指南

参考文献

- Samantha N. Lauro, C. Buddie Mullins. Copper shape-templated N-doped carbons: exercising selective surface area control for lithium-ion batteries & beyond. DOI: 10.1039/d4ta00427b

本文还参考了以下技术资料 Kintek Furnace 知识库 .