在自上而下的合成中,煅烧的主要作用是热处理固体块状氧化锌,以显著增加其脆性。通过在高温炉或马弗炉中对材料进行可控加热,可以改变其机械性能,使其在后续的破碎或研磨阶段更容易断裂和粉碎。

核心要点 在此特定情况下,炉子充当机械预处理工具,而非化学反应器。其功能是削弱块状材料的结构完整性以利于研磨,但这需要严格的温度上限(<400°C)以防止产生适得其反的晶粒熔合。

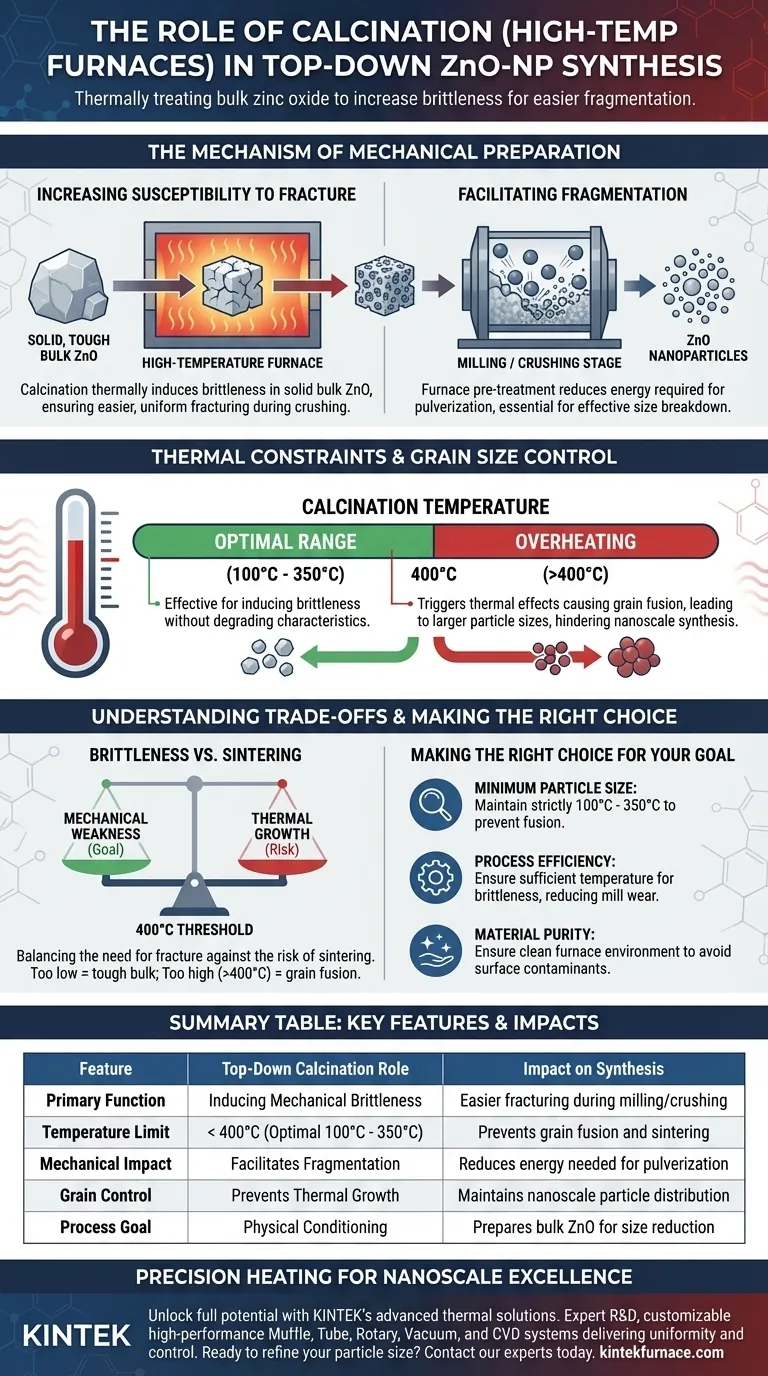

机械制备的机理

增加断裂敏感性

自上而下的方法依赖于将大颗粒物理分解成纳米级单元。

在此处采用煅烧来热诱导固体块状氧化锌的脆性。

这种结构弱化确保了当材料进入破碎或研磨阶段时,它会更容易、更均匀地断裂,而不是变形或抵抗机械力。

促进断裂

自上而下方法的效率直接取决于块状材料被粉碎的难易程度。

通过在炉中预处理氧化锌,可以降低断裂过程所需的能量。

此预处理步骤对于在高效球磨或类似破碎技术中实现必要的分解至关重要。

热约束与晶粒尺寸控制

400°C阈值

虽然热量对于诱导脆性是必要的,但所施加的具体温度是质量控制的关键变量。

研究表明,煅烧温度必须保持在400°C以下。

在较低温度下操作,例如100°C或350°C,已被证明在不影响最终颗粒特性的情况下有效制备材料。

防止晶粒熔合

存在一个明确的热上限,在此上限之上,煅烧的好处会逆转。

更高的温度会触发热效应,导致微小晶粒熔合在一起。

这种熔合会导致更大的晶粒尺寸,这与合成纳米级粒子的目标直接矛盾。

理解权衡

脆性与烧结

此过程中的核心挑战在于平衡对机械弱化的需求与热生长风险。

如果温度过低,块状氧化锌可能仍然过于坚韧,导致破碎效率低下和最终颗粒较大。

如果温度过高(超过400°C),晶粒会烧结(熔合),导致后续破碎步骤在生产真正的纳米颗粒方面效果不佳。

方法学区分

区分这种自上而下的应用与自下而上的化学合成至关重要。

在自下而上的方法中,炉子用于去除有机前驱体或在高温下诱导结晶。

在此自上而下的情境中,炉子严格用于物理调理;在此处应用自下而上合成的高温逻辑会破坏粒径分布。

为您的目标做出正确选择

在为自上而下的ZnO合成配置炉参数时,请考虑以下几点:

- 如果您的主要关注点是最小粒径:将煅烧温度严格控制在100°C至350°C之间,以防止任何晶粒熔合。

- 如果您的主要关注点是工艺效率:确保温度足以诱导脆性,防止在破碎阶段对研磨设备造成过度磨损。

- 如果您的主要关注点是材料纯度:虽然自上而下依赖于块状破碎,但要确保炉子环境清洁,以避免在加热阶段引入表面污染物。

自上而下合成的成功在于利用热量来削弱材料,同时防止热能重新构建您试图打破的晶粒。

汇总表:

| 特性 | 自上而下煅烧作用 | 对合成的影响 |

|---|---|---|

| 主要功能 | 诱导机械脆性 | 研磨/破碎过程中更容易断裂 |

| 温度限制 | < 400°C(最佳 100°C - 350°C) | 防止晶粒熔合和烧结 |

| 机械影响 | 促进断裂 | 降低粉碎所需的能量 |

| 晶粒控制 | 防止热生长 | 保持纳米级颗粒分布 |

| 工艺目标 | 物理调理 | 为尺寸减小准备块状ZnO |

精密加热,追求纳米级卓越

通过KINTEK先进的热解决方案,释放您自上而下合成的全部潜力。KINTEK拥有专业的研发和制造支持,提供高性能的马弗炉、管式炉、旋转炉、真空炉和CVD系统——所有这些都可以完全定制,以满足您特定的温度阈值和材料要求。无论您是在诱导ZnO的脆性还是优化结晶,我们的实验室高温炉都能提供您研究所需的均匀性和控制性。

准备好优化您的粒径了吗? 立即联系我们的专家,找到适合您实验室需求的完美炉子。

图解指南

参考文献

- Ahmad Wafi Mahmood Zuhdi, Vallerina Armetha. Fabrication of ZnO Nanoparticles Using the Top‐Down Method and Its Effect on the Rheological Properties of Gelatin‐Based Bionanocomposite Solutions and Films. DOI: 10.1002/fbe2.70020

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 实验室用 1800℃ 高温马弗炉炉

- 用于实验室的 1400℃ 马弗炉窑炉

- 用于实验室排胶和预烧结的高温马弗炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉