分步控温对于分离溶剂的物理去除和薄膜的化学稳定至关重要。通过创建多阶段的热曲线,您可以防止快速沸腾的破坏性影响,同时确保最终的传感器层致密、完全干燥且结构牢固。

分步方法的核心优势在于它优先考虑结构完整性和化学纯度。它可以防止在溶剂被过于剧烈地从薄膜中挤出时产生的针孔和裂缝等微观缺陷的形成。

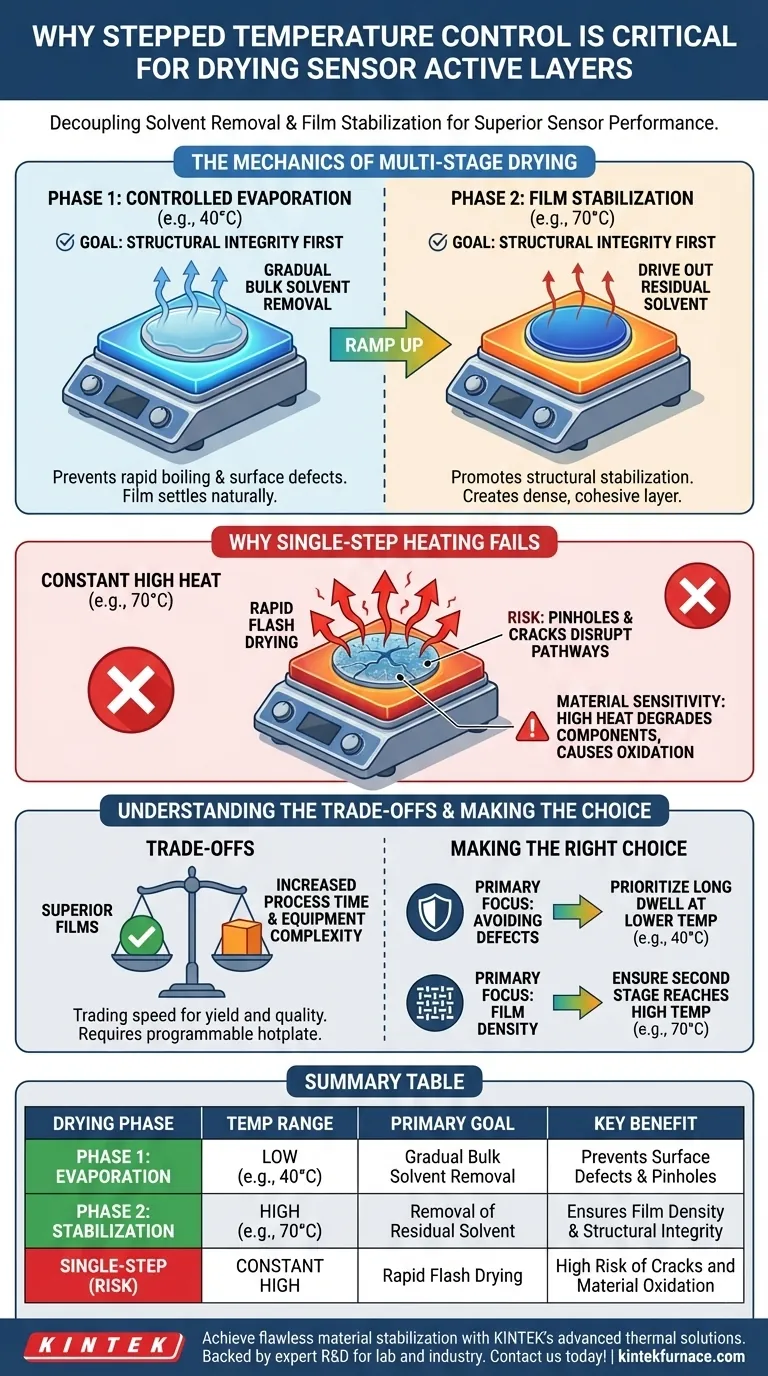

多阶段干燥的机制

要制造高性能传感器,活性层必须均匀且无缺陷。分步控温通过将干燥过程分为两个不同的阶段来实现这一点。

第一阶段:受控蒸发

初始阶段通常涉及较低的温度设置,例如 40°C。这种适度的加热可以实现大批量溶剂的逐步去除。

通过保持较低的温度,您可以防止溶剂沸腾或快速蒸发。这确保了薄膜自然沉降,而不会经历破坏材料表面的剧烈相变。

第二阶段:薄膜稳定

一旦大批量溶剂被去除,温度就会升高到较高的设定点,例如 70°C。此阶段对于驱除深埋在薄膜中的任何顽固的残留溶剂分子是必需的。

这种较高的温度有助于薄膜结构的稳定。它形成了一个更致密、更具内聚力的层,这对于准确的传感性能至关重要。

为什么单步加热会失败

尝试在单一的高温步骤中干燥传感器层通常会损害设备的可靠性。

快速蒸发的风险

如果湿薄膜立即暴露于高温(例如,直接升至 70°C),溶剂会蒸发得太快。当气体试图从材料中逸出时,它会产生针孔和裂缝。

这些物理缺陷会破坏传感器活性层中的电通路,导致读数不一致或设备完全失效。

材料敏感性

除了物理缺陷之外,还需要精确的热控制来保护材料本身。正如实验室烘箱用于脱水碳纳米管薄膜而不氧化它们或损坏脆弱的基板一样,加热板也必须尊重活性层的热限制。

突然的高温会降解敏感的有机成分或引起氧化,在传感器完成之前就改变其化学性质。

理解权衡

虽然分步控温可以生产出更优质的薄膜,但它也带来了一些特定的操作注意事项。

增加工艺时间

多阶段工艺比“闪蒸干燥”方法本身就更慢。您是在用速度换取产量和质量。总加工时间会增加,因为薄膜必须在最终固化前在较低温度下停留。

设备复杂性

要可靠地执行此操作,您需要一台能够进行可编程升温或精确手动调节的加热板。标准的模拟加热板可能难以维持可重复结果所需的明显温度平台(例如,精确保持 40°C 然后升至 70°C)。

为您的目标做出正确的选择

在定义您的热处理方案时,请考虑您传感器材料的具体要求。

- 如果您的主要重点是避免缺陷:优先在较低温度阶段(约 40°C)进行长时间的停留,以确保温和的溶剂释气。

- 如果您的主要重点是薄膜密度:确保您的第二阶段达到必要的阈值(约 70°C),以完全稳定结构并去除残留的杂质。

通过将热曲线与溶剂的挥发性相匹配,您可以将混乱的蒸发过程转变为受控的制造步骤。

总结表:

| 干燥阶段 | 温度范围 | 主要目标 | 关键优势 |

|---|---|---|---|

| 第一阶段:蒸发 | 低温(例如 40°C) | 逐步去除大批量溶剂 | 防止表面缺陷和针孔 |

| 第二阶段:稳定 | 高温(例如 70°C) | 去除残留溶剂 | 确保薄膜密度和结构完整性 |

| 单步(风险) | 恒定高温 | 快速闪蒸干燥 | 高风险的裂缝和材料氧化 |

通过 KINTEK 的先进热解决方案实现完美的材料稳定。KINTEK 以专家研发和制造为后盾,提供定制化的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,专为实验室研究人员和工业制造商的精确需求而设计。无论您是干燥敏感的传感器层还是加工先进的碳纳米管,我们的设备都能确保您的工作所需的重复精度。 立即联系 KINTEK 优化您的热曲线!

图解指南

参考文献

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

本文还参考了以下技术资料 Kintek Furnace 知识库 .