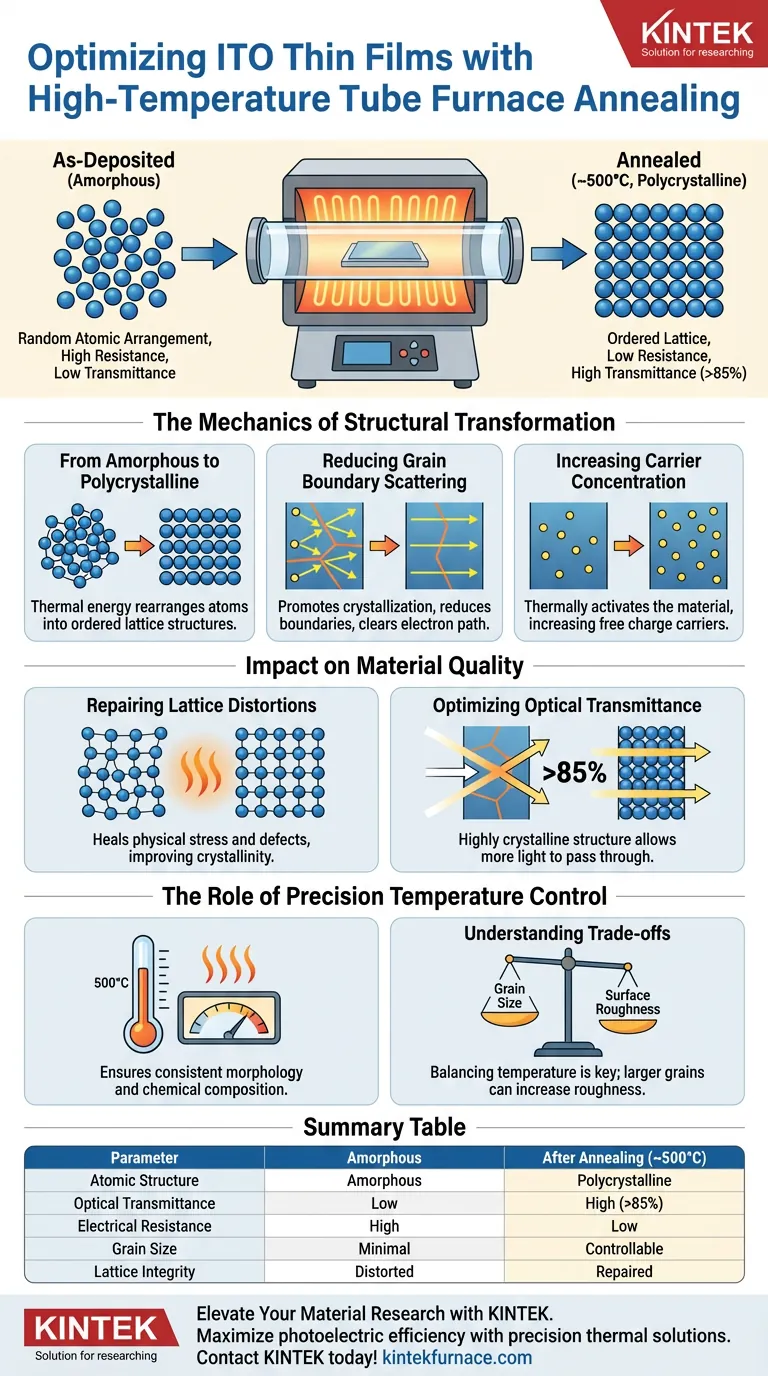

使用高温管式炉对氧化铟锡(ITO)薄膜进行沉积后退火的主要目的是从根本上改变材料的原子结构,以优化其光电性能。

通过在通常约为500°C的温度下处理薄膜,炉子促进了从非晶态、无序状态到高度有序的多晶结构的关键相变。这种结构重组是降低电阻率并提高可见光透过率至85%以上的主要机制。

核心要点 管式炉充当结构校正工具,利用热能修复沉积过程中引入的原子无序。通过将ITO薄膜转化为多晶状态,您可以同时最小化电子流动的障碍并最大化光学清晰度,从而使材料适用于高性能电子应用。

结构转变的机制

从非晶态到多晶态

沉积后的ITO薄膜通常具有非晶结构,其中原子排列是随机的。这种缺乏有序阻碍了电子运动并降低了光学质量。

退火提供了必要的 the rmal 激活能来重新排列这些原子。这会将材料转变为多晶状态,其中原子排列成有序的晶格结构。

减少晶界散射

在无序状态下,电子会频繁地与缺陷发生碰撞,这种现象称为晶界散射。这种散射会显著增加电阻。

通过促进结晶和生长更大的晶粒,退火过程减少了这些晶界的密度。这为电子清除了路径,从而得到了电阻率低得多的导电薄膜。

增加载流子浓度

管式炉的热环境不仅能排列原子;它还能在电子上激活材料。

该过程增加了薄膜内的载流子浓度。更高密度的自由载流子直接对应于改善的导电性,而不会损害薄膜的透明度。

对材料质量的影响

修复晶格畸变

沉积过程,例如溅射,通常会在薄膜的晶格中引入物理应力和缺陷。

管式炉的受控热场促进原子热扩散,从而有效地修复这些晶格畸变。这种“修复”过程提高了薄膜的整体结晶度和稳定性。

优化光学透过率

高度结晶的结构比无序的结构更有效地与光相互作用。

通过消除内部缺陷和优化晶格,薄膜允许更多光通过。退火后,ITO薄膜通常可实现85%以上的可见光透过率,这是大多数光电器件的基准要求。

精密温度控制的作用

确定晶粒尺寸

温度是控制薄膜形貌的主要调节器。

虽然500°C是结晶的标准温度,但更高的温度可以驱动进一步的晶粒生长。例如,在特定的高温情况下,增加热量可以显著扩大晶粒尺寸(例如,从约35纳米到约100纳米),但这在很大程度上取决于具体的沉积目标。

确保均匀性

管式炉旨在提供特定、稳定的温度场。

这种均匀性至关重要,因为即使是微小的波动也可能导致结晶不均匀。精确控制可确保薄膜在整个基板上实现一致的形貌和化学成分。

理解权衡

平衡温度和基板限制

虽然较高的温度通常会改善结晶度,但必须将其与基板的热容忍度进行权衡。

将温度推得过高(例如,接近1000°C或1200°C,这些温度用于特定的生长动力学而非标准的薄膜退火)存在损坏基板或不利地改变薄膜化学计量的风险。

晶粒尺寸与表面粗糙度

为了最大化晶粒尺寸而进行的激进退火可能会产生副作用:表面粗糙度增加。

虽然大晶粒可以提高导电性,但粗糙的表面如果ITO薄膜用作器件堆栈中后续精细层的基础,则可能是有害的。

为您的目标做出正确的选择

为了最大化ITO薄膜的效用,请根据您的具体性能指标定制退火策略:

- 如果您的主要关注点是导电性和透明度:目标是将标准退火温度设定在500°C左右,以确保发生非晶态到多晶态的转变,从而实现低电阻率和>85%的透过率。

- 如果您的主要关注点是晶粒尺寸工程:利用高精度温度控制器探索更高的热范围,同时了解增加温度会驱动晶粒生长(例如,高达约100纳米),但需要仔细管理表面形貌。

ITO退火成功的关键在于提供足够的热能来有序化晶格,同时不损害薄膜或基板的物理完整性。

总结表:

| 参数 | 退火前(沉积后) | 退火后(约500°C) |

|---|---|---|

| 原子结构 | 非晶态/无序 | 多晶态/有序 |

| 光学透过率 | 低/可变 | 高(>85%) |

| 电阻率 | 高(晶界散射) | 低(迁移率提高) |

| 晶粒尺寸 | 最小/无 | 可控(高达100纳米以上) |

| 晶格完整性 | 高度畸变/应力 | 修复/稳定 |

通过 KINTEK 提升您的材料研究水平

通过精密热处理解决方案最大化您的ITO薄膜的光电效率。在专家研发和世界级制造的支持下,KINTEK提供高性能的管式、马弗炉、旋转、真空和CVD系统,以满足您特定的实验室需求。无论您需要先进的晶粒尺寸工程还是均匀的相变,我们的定制化高温炉都能提供您研究所需的稳定性。

准备好优化您的退火工艺了吗? 立即联系 KINTEK 讨论您的独特需求!

图解指南

参考文献

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 用于实验室的 1400℃ 马弗炉窑炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1400℃ 受控惰性氮气氛炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉