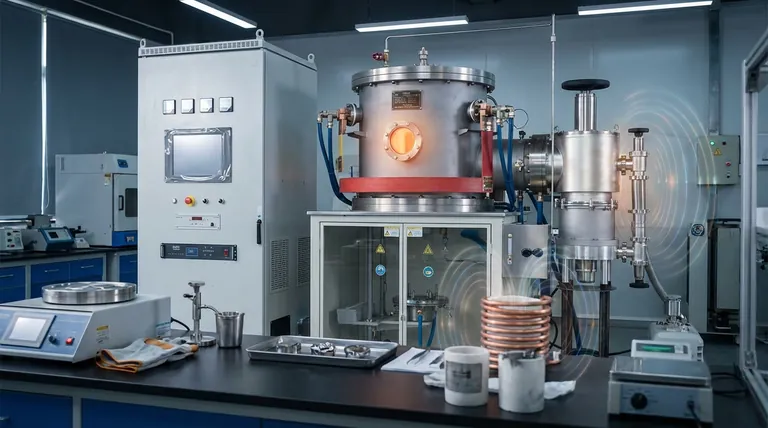

使用大功率感应加热系统进行多级熔炼的主要目标是管理高熵合金中不同元素之间极端的热差异。通过利用高能量输入制备中间合金,该系统利用溶解机制降低整体加工温度,确保难熔元素完全熔化而不会导致挥发性元素蒸发。

核心要点 高熵合金通常结合了熔点和挥发性冲突的元素。多级感应策略使用低熔点相来溶解高熔点元素,从而有效地降低了工艺的热屏障,并保持了最终铸锭的精确化学成分。

多级熔炼的机制

克服熔点差异

高熵合金(HEAs)通常由熔点差异很大的元素组成。尝试在单批次中同时熔化这些元素通常会导致复杂化。

大功率感应系统提供必要的能量来首先制备中间合金。这些通常由高熔点元素组成。

溶解机制

该策略的核心原理是使用液相作为溶剂。

一旦形成中间合金,就逐渐添加其他元素。该系统利用一种机制,其中低熔点相有效地“溶解”高熔点难熔元素。

这与简单地施加足够的热量来单独熔化最难熔的元素不同。它依赖于化学相互作用来促进相变。

降低热屏障

通过依赖溶解而不是蛮力加热,批次的整体熔化温度大大降低。

这意味着系统不需要在整个过程中维持熔化混合物中最难熔元素所需的峰值温度。

保持成分完整性

减轻蒸发损失

高熵合金制备中的最大风险之一是挥发性元素(如铬)的损失。

如果系统将整个混合物加热到最难熔元素的熔点,这些挥发性成分很可能会蒸发。

通过多级溶解降低整体加工温度,该系统抑制了这种蒸发。这确保了最终合金保留其预期的成分比例。

电磁搅拌

虽然主要目标是热管理,但感应系统提供了强烈的电磁搅拌的次要好处。

这迫使熔融金属连续移动,确保中间合金和添加的元素混合成高度均匀的成分。

理解权衡

工艺复杂性

多级熔炼比单步加工本身就更复杂。

它需要精确的计时和计算好的元素添加顺序。中间合金顺序中的错误可能导致熔化不完全或偏析。

坩埚污染风险

大功率感应加热涉及强烈的能量传递。在标准设置中,这可能导致熔融金属与坩埚之间发生相互作用。

然而,先进的变体,如真空磁悬浮,可以通过悬浮金属来缓解这种情况。如果没有这种悬浮功能,难熔元素所需的高功率会增加坩埚材料污染合金的风险。

为您的目标做出正确选择

使用大功率感应进行多级熔炼是复杂合金系统的战略选择。

- 如果您的主要关注点是成分精度:使用这种多级方法来防止挥发性元素(如铬)的蒸发。

- 如果您的主要关注点是均匀性:依靠溶解机制和电磁搅拌来确保难熔元素完全融入基体中。

摘要:通过将熔炼过程视为分阶段的化学溶解而不是简单的热事件,您可以生产出化学成分精确且结构均匀的高质量合金。

摘要表:

| 特性 | 多级感应目标 | 技术优势 |

|---|---|---|

| 热管理 | 管理极端熔点差异 | 降低整体加工温度 |

| 相控制 | 使用液相作为溶剂 | 在没有蛮力加热的情况下溶解难熔元素 |

| 成分完整性 | 减轻挥发性元素的蒸发 | 保持精确的化学比例(例如,铬) |

| 均匀性 | 强烈的电磁搅拌 | 确保元素分布均匀 |

通过 KINTEK 提升您的材料研究

高熵合金制备的精度不仅仅需要热量——它需要专门的控制。在专家研发和制造的支持下,KINTEK 提供高性能的感应、真空、CVD 和马弗炉系统,旨在处理最苛刻的冶金工作流程。无论您需要用于多级熔炼的可定制解决方案,还是用于难熔材料的高温炉,我们的设备都能确保您实验室的成分完整性和结构均匀性。

准备好优化您的合金化过程了吗?立即联系 KINTEK 获取定制解决方案!

图解指南

参考文献

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 2200 ℃ 钨真空热处理和烧结炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 1700℃ 实验室用高温马弗炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 用于实验室的 1400℃ 马弗炉窑炉