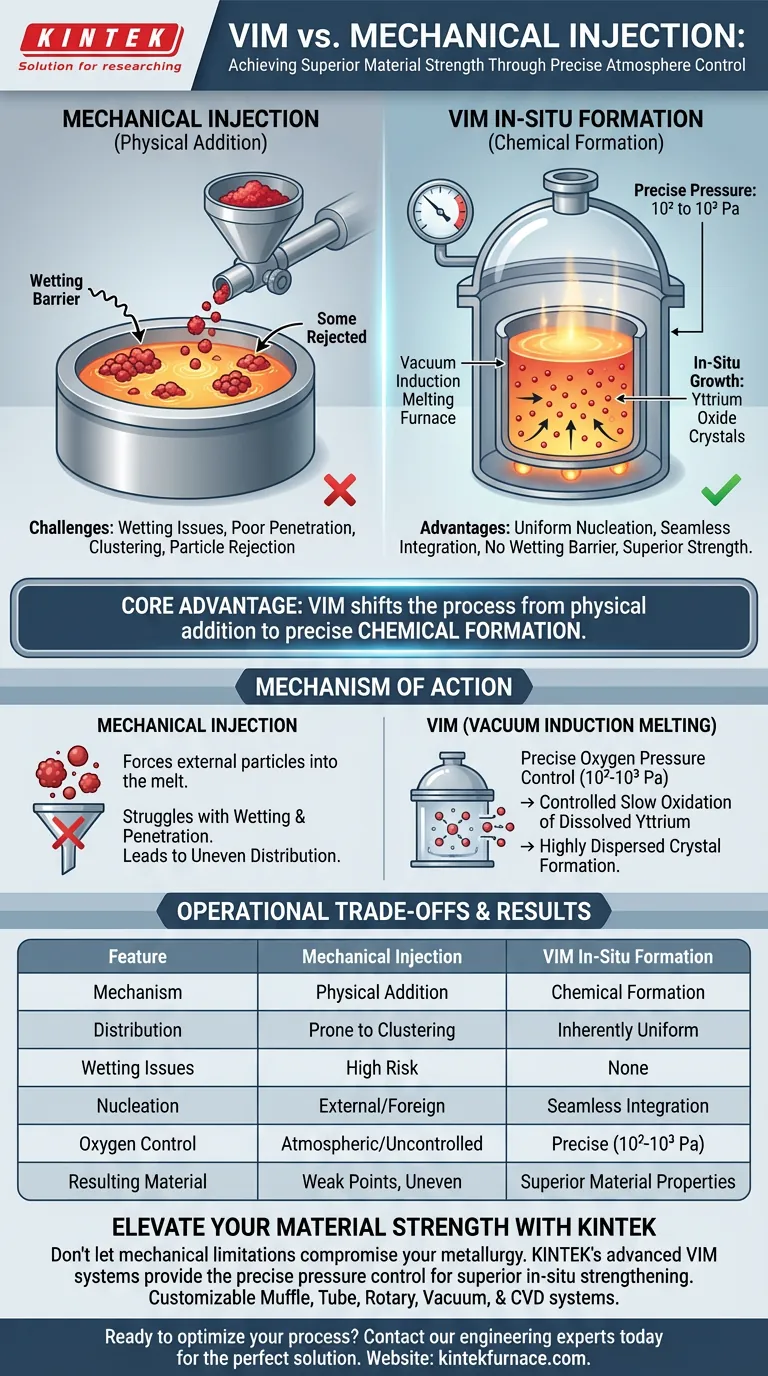

真空感应熔炼 (VIM) 在根本上优于机械注入,因为它将工艺从物理添加转变为化学形成。通过利用真空泵系统将残余氧压精确控制在 10² 到 10³ Pa 之间,VIM 允许氧化物颗粒缓慢地原位生长,从而实现外部注入方法无法比拟的集成水平。

核心要点 VIM 技术规避了困扰机械注入方法的“润湿”和渗透等物理障碍。通过控制氧化环境,VIM 能够将强化颗粒直接在钢基体内部均匀成核,而不是试图从外部将其强行注入液态金属中。

原位形成机制

精确压力调节

此 VIM 应用的决定性特征是能够维持特定的残余氧压,通常在10² 到 10³ Pa 之间。

这不仅仅是为了制造真空;而是为了创造一个稳定、低氧的环境。这种精确控制是整个强化过程的催化剂。

受控缓慢氧化

在这些特定的压力条件下,溶解的元素——特别是钇——会经历缓慢的氧化过程。

由于钇已经溶解在液态金属中,该反应在整个熔体中以分子水平发生。这促进了高度分散的氧化钇晶体的原位形成。

克服机械限制

润湿障碍

机械注入依赖于将外部颗粒强行注入液态熔体。

该方法的一个主要失效点是润湿——液态金属与固体颗粒结合的能力。如果润湿不良,颗粒通常会聚集在表面或被熔体完全排斥。

渗透和分布

即使颗粒进入熔体,机械注入在渗透方面也存在困难。

实现均匀混合需要克服流体的自然阻力。这通常会导致不均匀的团聚,在最终材料中产生薄弱点,而不是强化它。

结果:卓越的材料性能

均匀分布

由于 VIM 工艺是从溶解的元素中生长晶体,因此分布是固有的均匀的。

钇溶解的地方,氧化物晶体就会形成。这消除了与机械混合相关的“团聚”问题。

增强成核

受控环境促进了强化颗粒的有效成核。

这些原位形成的晶体无缝地集成到钢基体中,与机械引入的异物颗粒相比,提供了卓越的增强作用。

理解操作权衡

工艺敏感性

VIM 的优势完全依赖于维持 10² 到 10³ Pa 的严格压力窗口。

偏离此范围会扰乱缓慢的氧化速率。如果压力过高,氧化可能发生得太快;如果压力过低,晶体可能无法有效形成。

设备复杂性

与简单的机械注入装置不同,此工艺需要一个强大的真空泵系统。

操作员不仅要管理熔体的温度和成分,还要管理腔室的大气物理特性,这增加了生产工艺的复杂性。

为您的目标做出正确选择

要确定 VIM 是否适合您的冶金项目,请评估您的具体要求:

- 如果您的主要重点是最大化材料强度:优先考虑 VIM,以确保氧化钇晶体的均匀分布和有效成核。

- 如果您的主要重点是避免颗粒排斥:使用 VIM 来绕过机械注入固有的润湿和渗透问题。

通过控制气氛,您将停止与熔体的物理特性作斗争,并开始利用化学来构建卓越的钢基体。

总结表:

| 特性 | 机械注入 | VIM 原位形成 |

|---|---|---|

| 机制 | 物理添加颗粒 | 原位化学形成 |

| 分布 | 易团聚/结块 | 固有均匀分布 |

| 润湿问题 | 颗粒排斥风险高 | 无润湿障碍 |

| 成核 | 外部/异物颗粒 | 无缝基体集成 |

| 氧气控制 | 大气/不可控 | 精确(10² 至 10³ Pa) |

通过 KINTEK 提升您的材料强度

不要让机械限制损害您的冶金。KINTEK 先进的真空感应熔炼 (VIM) 系统提供卓越的原位强化所需的精确压力控制和大气稳定性。

我们拥有强大的研发和世界一流的制造能力,提供定制化的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以满足您独特的实验室或工业需求。我们的高温炉可确保您实现项目所需的均匀成核和化学精度。

准备好优化您的热处理工艺了吗? 立即联系我们的工程专家,为您的应用找到完美的炉解决方案。

图解指南

参考文献

- Alexandr Panichkin, Alexandr Arbuz. RESEARCH OF INJECTION METHODS FOR Y2O3 NANOPARTICLES INTO NICKEL- FREE STAINLESS STEEL DURING INDUCTION VACUUM REMELTING. DOI: 10.59957/jctm.v59.i1.2024.20

本文还参考了以下技术资料 Kintek Furnace 知识库 .