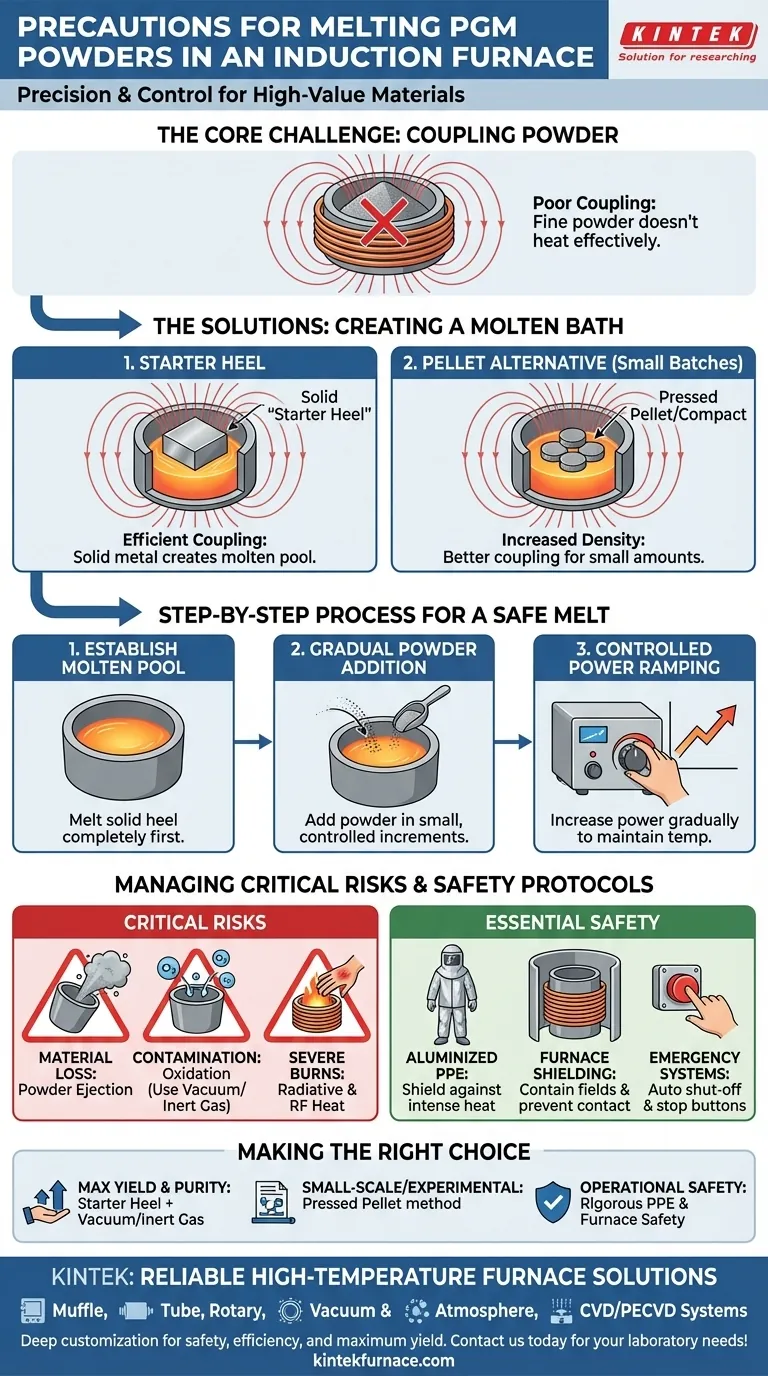

在感应炉中熔化铂族金属(PGM)粉末需要绝对的精确性。主要的预防措施包括使用坚固的“起始熔块”来启动熔化,缓慢且逐步地添加粉末,并逐渐提高炉子功率。这些步骤对于防止电磁场将细小的、不导电的粉末从坩埚中喷出至关重要,否则将导致大量的材料损失。

熔化PGM粉末的核心挑战在于它们最初无法与感应场耦合。解决方案不是直接加热粉末,而是首先创建一个熔融浴,然后将粉末安全地溶解到其中。

核心挑战:粉末与感应场的耦合

感应加热通过在导电材料中感应出涡流来工作。细粉末由于表面积大且颗粒间接触不良,导电性差,无法有效地与磁场耦合。

解决方案:起始熔块

起始熔块是一块相同金属或兼容母合金的固体。这块固体首先被放入坩埚中。

因为它是一个致密的导电体,所以熔块能有效地与感应场耦合并熔化,形成一个熔融池。这个熔融池作为熔化粉末的介质。

小批量生产的替代方案:压制成型

对于非常小的量,一个有效的替代方法是将PGM粉末压制成致密的颗粒或压块。

通过机械压实粉末,可以增加其密度和电连续性。这使得压块比松散的粉末能更有效地与感应场耦合,有时甚至无需单独的起始熔块。

安全熔化的分步过程

成功的熔化由控制来定义。目标是将能量转移到材料中,而不会物理性地移动它。

1. 建立熔融池

首先将起始熔块放在坩埚中心。施加功率以完全熔化熔块,建立一个稳定的熔融浴。

2. 逐步添加粉末

一旦熔块完全熔化,开始以小而受控的增量添加PGM粉末。不要一次性倒入所有物料。

缓慢添加粉末可以使其被热液态金属吸收,而不会使熔浴过载或浮在表面。

3. 控制功率提升

随着粉末的添加,熔体的整体温度可能会下降。逐渐增加功率以进行补偿。

突然的功率峰值会加剧电磁搅拌效应,这很容易将轻质的、未熔化的粉末从坩埚中喷出。

了解权衡和关键风险

尽管高效,但粉末的感应熔化存在固有风险,必须通过过程控制和适当的安全协议进行管理。

材料损失的风险

最大的操作风险是将粉末吹出坩埚。PGM极其珍贵,即使是微小的损失也代价高昂。这是添加粉末过快或施加功率过大的直接后果。

污染和氧化的风险

PGM通常用于高纯度应用。在标准大气中熔化会引入氧气和其他污染物。

因此,高纯度熔化必须在真空或惰性气体气氛(如氩气)下进行。这可以保护熔融金属免受与空气反应,确保最终产品的完整性。

严重烧伤的风险

感应炉会产生强烈的热量。即使在远处,辐射热也可能导致严重烧伤。

此外,如果操作员靠得太近或线圈未屏蔽,线圈中的高频电流可能导致严重的射频(RF)烧伤。

基本安全协议

除了熔化过程本身,严格的安全姿态是不可协商的。

个人防护装备(PPE)

操作员必须穿戴镀铝防护服。这种反光材料专门设计用于抵御熔化过程中产生的强烈辐射热。标准的阻燃服不足以提供保护。

炉子和电气安全

感应线圈必须妥善屏蔽,以限制磁场并防止意外接触和射频烧伤。

确保炉子配备现代安全功能,包括紧急停止按钮和用于热或电气故障的自动关闭系统。所有设备必须符合当前的行业安全法规。

为您的流程做出正确选择

您的具体方法应根据熔化的规模和目标进行调整。

- 如果您的主要目标是最大化产量和纯度:在真空或惰性气体气氛下的起始熔块方法是明确的工艺。

- 如果您的主要目标是小规模或实验性熔化:将粉末压制成致密的颗粒是一个非常有效和高效的起点。

- 如果您的主要目标是操作安全:严格遵守PPE标准,特别是镀铝防护服,并确保炉子安全系统正常运行是任何操作的绝对底线。

掌握这个过程将把一项困难的任务转化为可靠且高效的制造步骤。

总结表:

| 预防措施 | 目的 | 关键细节 |

|---|---|---|

| 使用起始熔块 | 安全启动熔化 | 固体导电块为粉末溶解创建熔融池 |

| 逐步添加粉末 | 防止喷出 | 小增量避免熔浴过载和材料损失 |

| 缓慢提升功率 | 控制温度 | 逐渐增加可降低电磁搅拌风险 |

| 使用真空/惰性气体 | 防止污染 | 在高纯度应用中保护PGM纯度免受氧化 |

| 穿戴镀铝PPE | 确保操作员安全 | 抵御强烈的辐射热和射频烧伤 |

您的PGM熔化工艺需要可靠的高温炉解决方案吗? KINTEK凭借卓越的研发和内部制造能力,提供先进的炉具,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。凭借强大的深度定制能力,我们量身定制解决方案,精确满足您独特的实验要求,确保安全、效率和最大产量。立即联系我们,讨论我们如何支持您的实验室需求!

图解指南