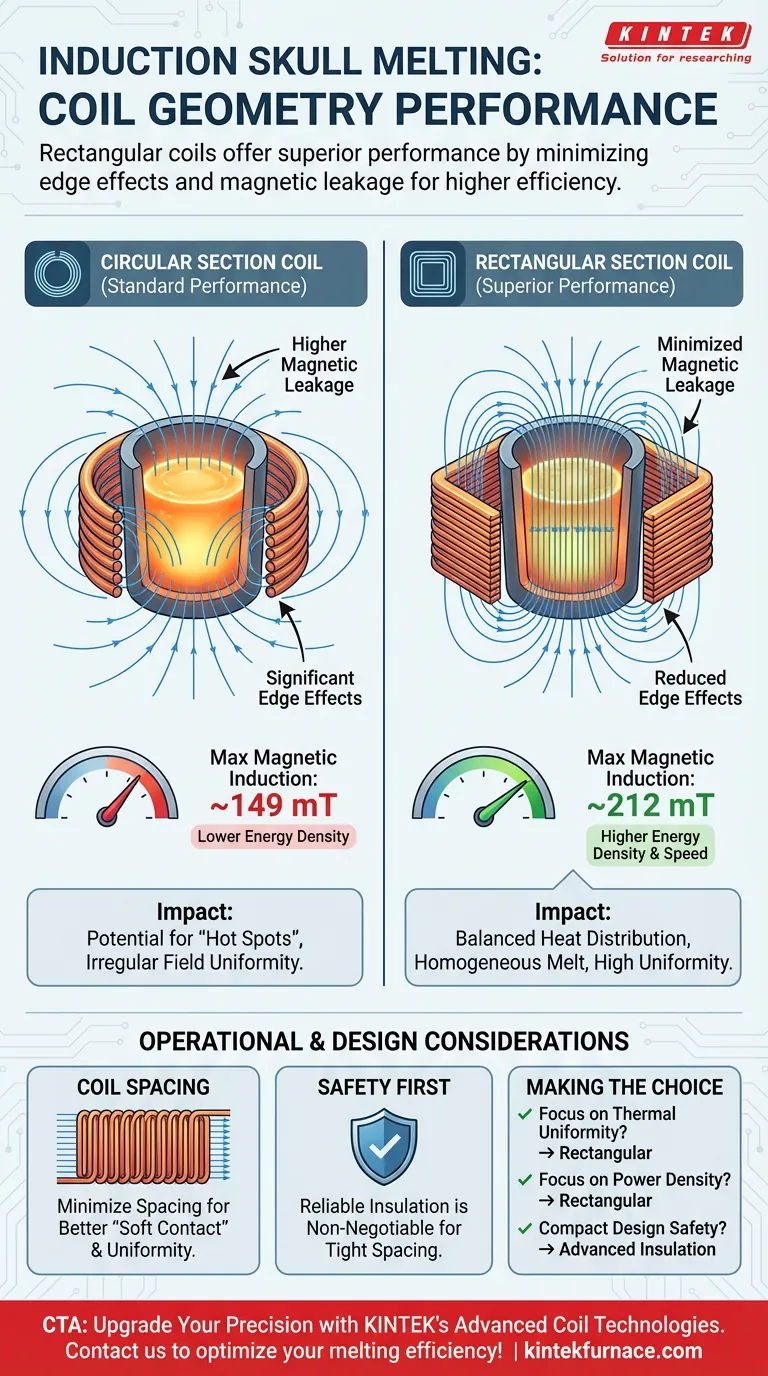

与圆形截面线圈相比,矩形截面感应线圈在感应颅骨熔炼 (ISM) 工艺中性能更优。通过最小化边缘效应和磁泄漏,矩形线圈实现了显著更高的最大磁感应强度——在相同横截面积下,矩形线圈的磁感应强度为212 mT,而圆形线圈为 149 mT,从而实现更高效、更均匀的熔炼。

核心要点 从圆形线圈几何形状切换到矩形线圈几何形状,会从根本上改变磁场分布,减少泄漏和“边缘效应”。这导致电荷内的电场更均匀,确保热量分布平衡和更高的热效率。

线圈几何的物理学

最大化磁感应

线圈材料的横截面形状决定了其产生的磁场强度。在相同的横截面积条件下,矩形线圈的几何形状可以产生更密集的磁场。

数据显示,矩形线圈可产生约 212 mT 的最大磁感应强度。

相比之下,在相同条件下,圆形线圈的峰值通常约为149 mT。这种显著的差异意味着矩形线圈向工艺提供更多能量。

减少磁泄漏

圆形线圈由于其圆边,自然会在场分布中产生较大的间隙和不规则性。

矩形线圈提供了一个更平坦的轮廓,可最大限度地减少磁泄漏。通过减少逃离目标区域的杂散磁通量,系统将更多能量直接导向熔炼坩埚。

最小化边缘效应

“边缘效应”是指导体边界处磁场的畸变。

与圆形截面相比,矩形截面显著减少了这些边缘效应。这导致熔炼区域内的激励磁场更加均匀。

对熔炼性能的影响

电场均匀性

磁场的质量直接决定了在电荷材料中感应出的电场的行为。

由于矩形线圈降低了磁泄漏,它们促进了被熔化金属内部更均匀的电场。一致的电场是受控加工的先决条件。

实现平衡的热量分布

感应线圈的不一致性通常会导致“热点”或熔化不均。

矩形线圈提供的均匀性可在整个电荷中实现平衡的热量分布。这对于实现均匀熔体和确保高冶金质量至关重要。

操作权衡和设计

线圈间距的影响

为了充分利用线圈几何形状的优势,应尽量减小匝间间距。

减小匝间间距可进一步减少磁泄漏,并增强沿垂直轴的磁场均匀性。这支持更好的“软接触”效应(均匀磁悬浮)。

安全性和绝缘要求

尽管更小的线圈间距可提高性能,但会带来电气风险。

在减小匝间距以优化场时,可靠的绝缘是必不可少的。必须在线圈上应用专用涂层,以防止短路并确保安全运行。

为您的目标做出正确选择

矩形线圈和圆形线圈之间的选择取决于您的具体性能要求和制造能力。

- 如果您的主要重点是热均匀性:选择矩形线圈,以最小化边缘效应并确保熔体热量分布平衡。

- 如果您的主要重点是功率密度:选择矩形截面,以在相同的横截面积下实现更高的磁感应强度(最高 212 mT)。

- 如果您的主要重点是紧凑型设计的安全性:确保任何转向矩形、紧密缠绕线圈的举措都伴随着先进的绝缘涂层,以防止电气故障。

只要绝缘正确,矩形线圈即可提供高效感应颅骨熔炼所需的磁精度和强度。

摘要表:

| 特性 | 圆形截面线圈 | 矩形截面线圈 | 对性能的影响 |

|---|---|---|---|

| 最大磁感应 | ~149 mT | ~212 mT | 更高的能量密度和熔炼速度 |

| 磁泄漏 | 较高(由于圆润的几何形状) | 较低(更平坦的轮廓) | 提高能效和聚焦性 |

| 边缘效应 | 显著的场畸变 | 最小化的畸变 | 更均匀的激励磁场 |

| 热量分布 | 可能出现“热点” | 平衡且均匀 | 更高的冶金质量和一致性 |

| 场均匀性 | 不规则 | 高均匀性 | 受控加工和悬浮的关键 |

使用 KINTEK 的先进线圈技术升级您的感应颅骨熔炼精度。KINTEK 以专业的研发和世界一流的制造为后盾,提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以根据您的独特实验室要求进行完全定制。无论您是需要最大化功率密度还是确保完美的均匀热分布,我们的团队都能提供您的研究所需的专业高温炉解决方案。立即联系 KINTEK 以优化您的熔炼效率!

图解指南

参考文献

- Chaojun Zhang, Jianfei Sun. Optimizing energy efficiency in induction skull melting process: investigating the crucial impact of melting system structure. DOI: 10.1038/s41598-024-56966-7

本文还参考了以下技术资料 Kintek Furnace 知识库 .