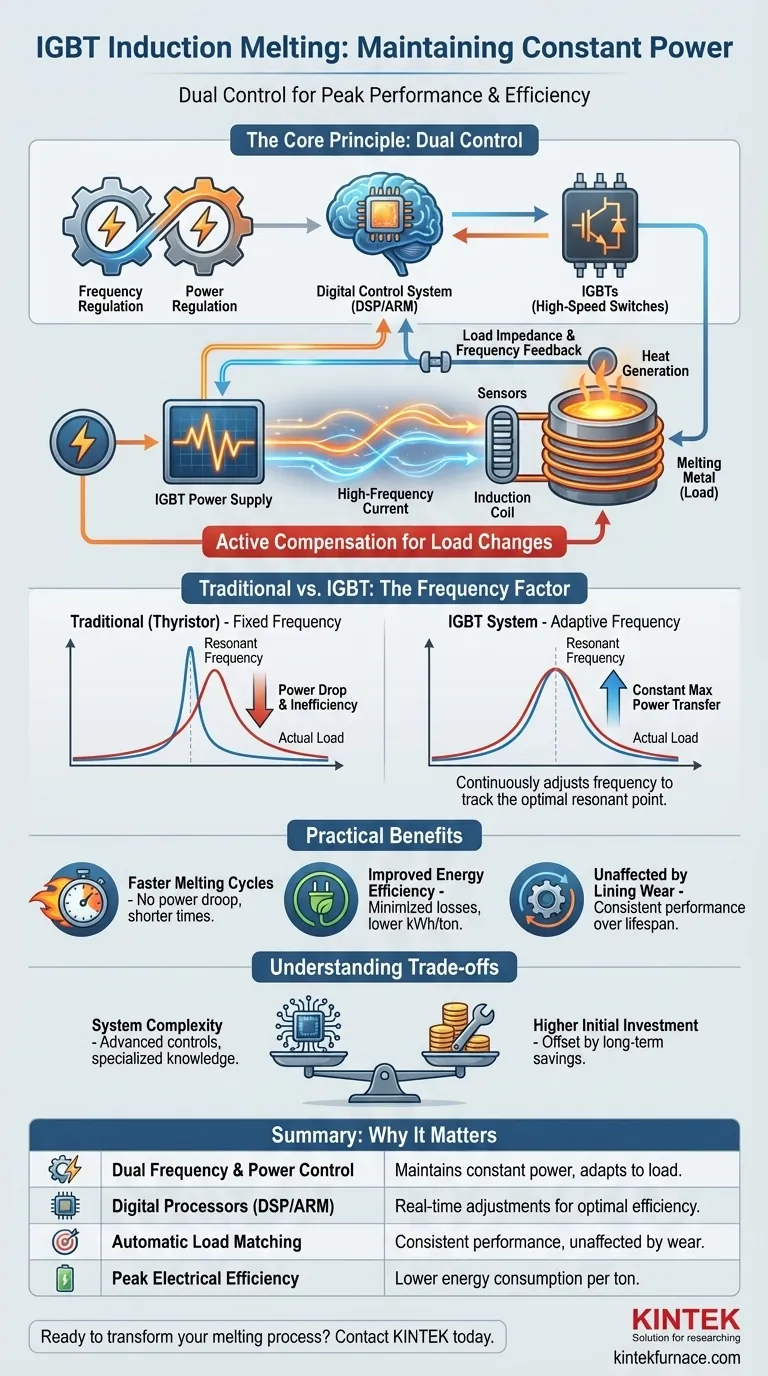

其核心在于,IGBT感应熔炼炉通过使用复杂的数字控制系统来同时调节输出频率和功率水平,从而保持恒定功率。与只能调节功率的旧式晶闸管系统不同,这种双重控制方法会主动补偿炉内电气负载的变化,确保在整个熔炼过程中实现一致且高效的能量传输。

IGBT炉的关键优势在于其适应能力。通过不断调整其工作频率以匹配熔融金属和炉衬不断变化的电气特性,它确保始终向炉料输送请求的最大功率。

核心原理:频率和功率的双重控制

要理解为什么恒定功率是一项重大的技术成就,我们首先必须了解旧系统的局限性以及IGBT技术如何克服这些局限性。

为什么仅靠功率控制是不够的

传统的感应电源,通常使用晶闸管(SCR),主要通过调节电压或电流来控制功率。然而,感应线圈及其内部的金属(负载)形成一个谐振电路。

在特定的谐振频率下,功率传输效率最高。随着金属加热、熔化,以及炉衬随时间磨损,该负载的电气特性(阻抗)会发生巨大变化。

在固定的或有限的频率范围内,传统电源无法适应这些变化。结果是电源与负载之间出现不匹配,即使系统设置为100%,实际输送到金属中的功率也会下降。

频率调节的作用

这就是IGBT炉的关键创新所在。该系统不仅仅是增加功率;它智能地找到最有效的频率来输送该功率。

通过不断调整输出频率,电源可以“跟踪”炉线圈在负载条件演变过程中的最佳谐振点。这个过程通常被称为频率扫描或负载匹配。

这确保了炉子始终在其最佳电气效率下运行,使其能够在所有条件下从电网中抽取全部功率并将其输送到熔体中。

数字控制如何实现这一点

这种动态的双重控制是通过两个组件协同工作而实现的:

- IGBT(绝缘栅双极型晶体管): 它们是极其快速、大功率的半导体开关。它们的速度使得系统能够高精度地产生各种频率,这是晶闸管无法有效做到的。

- 数字处理器(DSP/ARM): 整个操作由运行在处理器上的全数字嵌入式软件控制。这个“大脑”不断分析炉的电气状态,并对频率和功率进行即时调整,以维持目标输出。

恒定功率输出的实际影响

实现恒定功率不仅仅是一项电气工程壮举;它为生产环境带来了切实的益处。

更快、更一致的熔炼周期

由于熔炉可以从冷启动到整个熔炼阶段都保持全功率,因此在金属液化过程中不会出现“功率下降”。这直接导致熔炼时间更短、更可预测,并提高了整体产量。

提高能源效率

通过持续以最佳频率运行,系统最大限度地减少了电能损耗。从电网中抽取更多的能量被转化为金属中有用的热量,从而降低了每吨熔炼材料的千瓦时消耗。

不受炉衬磨损影响

随着耐火炉衬在其使用寿命中被侵蚀和变薄,线圈与金属之间的电气耦合会发生变化。IGBT系统会自动补偿这一点,从新炉衬上的第一次熔炼到最后一次熔炼都能提供一致的熔炼性能。

了解权衡

尽管这项技术非常有效,但它也有其自身的考虑因素。

系统复杂性

IGBT电源比其晶闸管前辈在技术上更先进。它们依赖于复杂的数字控制板和先进的电力电子设备,这可能需要更专业的知识来进行诊断和维修。

较高的初始投资

IGBT炉中先进的组件和控制系统通常会导致比旧的、更简单的技术更高的前期资本成本。然而,这通常会被设备寿命周期内较低的运营成本和更高的生产力所抵消。

为您的操作做出正确的选择

IGBT炉的恒定功率能力是解决感应熔炼核心挑战——速度、效率和一致性——的直接方案。

- 如果您的主要关注点是最大化吞吐量: 能够在整个熔炼过程中保持全功率的能力,确保了最快和最可预测的周期时间。

- 如果您的主要关注点是能源效率: 双重控制系统中固有的自动负载匹配确保了最少的能源浪费和更低的电费。

- 如果您的主要关注点是高价值合金的工艺一致性: 恒定功率提供了稳定和可重复的熔炼条件,这可以通过缩短熔炼时间来减少昂贵合金元素的损失。

最终,保持恒定功率的能力将感应炉从一个静态工具转变为一个主动优化自身性能的智能系统。

摘要表:

| 特性 | 益处 |

|---|---|

| 双频和功率控制 | 主动补偿负载变化,保持恒定功率。 |

| 数字处理器(DSP/ARM) | 实现实时调整,以达到最佳效率。 |

| 自动负载匹配 | 更快的熔炼周期和一致的性能,不受炉衬磨损影响。 |

| 最佳电气效率 | 每吨熔炼材料的能耗更低。 |

准备好利用智能、高效的技术来改变您的熔炼过程了吗?

KINTEK凭借卓越的研发和内部制造能力,为各种铸造厂和金属生产商提供先进的高温炉解决方案。我们的产品线包括IGBT感应熔炼炉、马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统,并辅以我们强大的深度定制能力,以精确满足您独特的生产要求。

立即联系KINTEK,讨论我们的恒定功率IGBT炉技术如何为您的操作带来更快的周期时间、更低的能源成本和无与伦比的工艺一致性。

图解指南