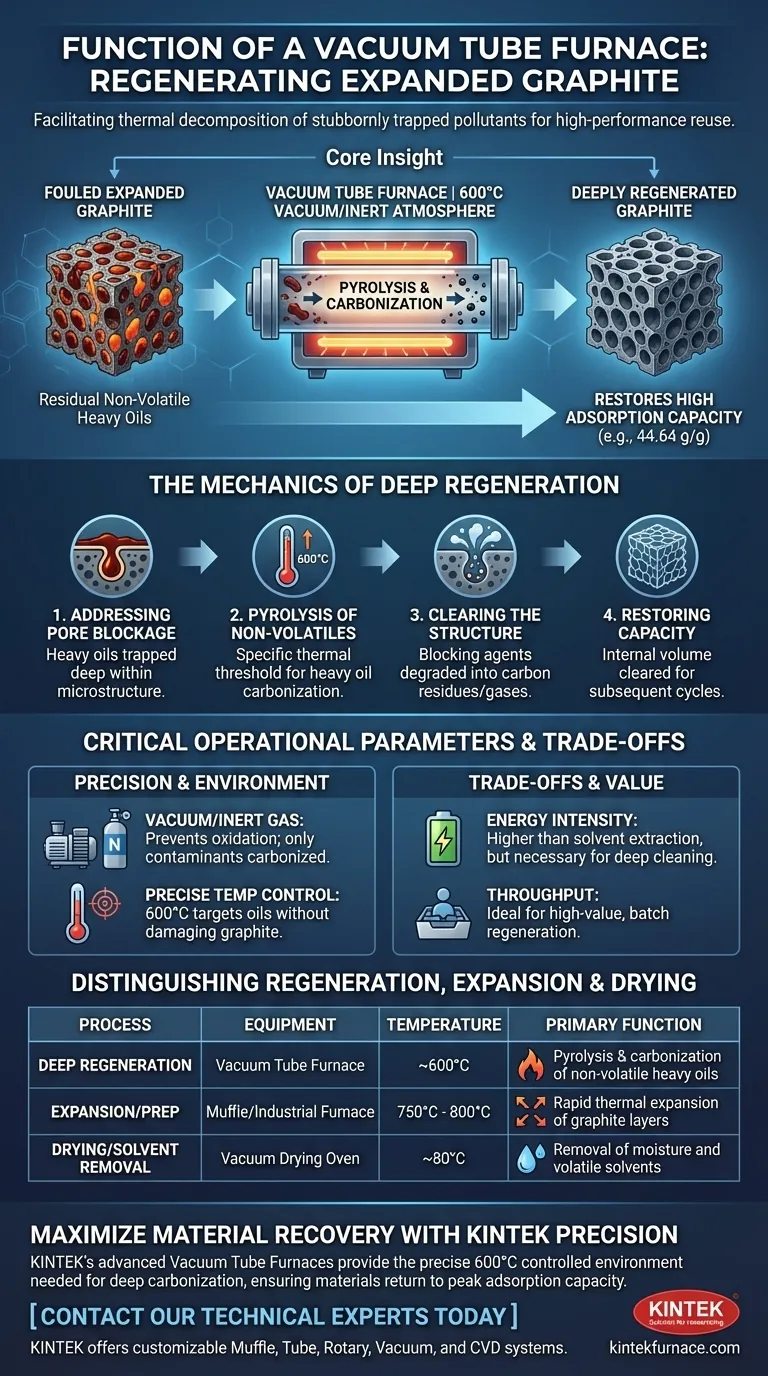

真空管式炉在膨胀石墨再生中的作用是促进顽固污染物被截留后的热分解。具体来说,它在受控环境下(通常在真空或氮气气氛下,温度为 600°C)对材料进行处理,以热解堵塞石墨多孔结构的残留非挥发性重质油。

核心见解: 虽然简单的真空蒸馏可以去除挥发性油,但需要真空管式炉来化学分解(碳化)深层孔隙中的重质、非挥发性残留物。这种“深度再生”可以清除内部表面积,从而有效地恢复膨胀石墨的高吸附能力以供重复使用。

深度再生的机制

解决孔隙堵塞问题

膨胀石墨(EG)是一种强大的吸附剂,但在多次循环后,其孔隙会被堵塞。虽然挥发性物质可以被蒸发,但重质油通常仍被截留在微观结构的深处。

非挥发物的热解

真空管式炉通过将温度升高到约 600°C 来解决此问题。在此特定的热阈值下,残留的非挥发性重质油会发生热解和碳化。

清除结构

这种碳化过程有效地将堵塞剂降解为碳残留物或气体。这清除了堵塞的孔隙,恢复了吸附所需的内部体积。

恢复容量

结果是得到一种“深度再生”的材料。该过程可以将吸附能力恢复到高水平,例如每克 44.64 克,从而使石墨在后续循环中有效。

关键操作参数

真空和惰性气体的作用

标准加热会烧毁石墨本身。炉子在真空或氮气气氛下运行,以防止氧化。这确保只有污染物被碳化,而石墨基体保持完整。

精确的温度控制

与石墨的初始膨胀(通常发生在 750°C–800°C)不同,此处的再生目标是 600°C。此温度足以降解重质油,而不会使石墨承受不必要的 thermal stress 或能量浪费。

区分再生与制备

再生与膨胀

区分此过程与膨胀石墨的制备至关重要。制备通常使用工业管式炉或马弗炉在较高温度(750°C 至 800°C)下进行,以剧烈膨胀层间距。此处描述的真空管式炉是在材料使用并饱和之后使用的。

碳化与干燥

此过程也不同于简单的干燥。真空干燥箱通常在低得多的温度下(例如 80°C)运行,以去除乙醇等溶剂。管式炉在更高的温度下运行,以化学改变(碳化)无法通过简单蒸发去除的重质污染物。

理解权衡

能源密集度

与低温溶剂萃取相比,在 600°C 下运行炉子是能源密集型的。然而,当孔隙被重质非挥发性化合物污染时,这通常是恢复容量的唯一方法。

吞吐量限制

管式炉通常是间歇式处理单元或连续流单元,与大型工业窑炉相比,其体积有限。这使其成为高价值再生的理想选择,其中保持精确的孔隙结构至关重要。

为您的目标选择正确的设备

要选择正确的 thermal treatment 设备,您必须确定您正在处理的石墨生命周期的具体阶段:

- 如果您的主要重点是饱和石墨的深度再生:使用真空管式炉在 600°C 下碳化残留的重质油并清除堵塞的孔隙。

- 如果您的主要重点是制造膨胀石墨(膨胀):使用马弗炉或工业管式炉在 750°C–800°C 下对材料进行冲击,使其体积膨胀。

- 如果您的主要重点是去除溶剂或水分:使用真空干燥箱在约 80°C 下,以保留表面化学性质而不发生碳化。

总之,真空管式炉是清除膨胀石墨中非挥发性污染物所需的精确工具,它弥合了被污染的废料与高性能可重复使用材料之间的差距。

总结表:

| 工艺类型 | 使用的设备 | 温度 | 主要功能 |

|---|---|---|---|

| 深度再生 | 真空管式炉 | ~600°C | 非挥发性重质油的热解与碳化 |

| 膨胀/制备 | 马弗炉/工业炉 | 750°C - 800°C | 石墨层的快速热膨胀 |

| 干燥/溶剂去除 | 真空干燥箱 | ~80°C | 去除水分和挥发性溶剂(例如乙醇) |

| 深度清洁 | 真空管式炉 | 600°C (惰性) | 清除堵塞的孔隙以恢复吸附能力 |

通过 KINTEK Precision 最大化您的材料回收率

不要让堵塞的孔隙降低您膨胀石墨的性能。KINTEK 的先进真空管式炉提供精确的 600°C 控制环境,用于深度碳化和再生,确保您的材料恢复到最佳吸附能力。

KINTEK 以专业的研发和世界一流的制造为后盾,提供马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制,以满足您特定的实验室或工业高温要求。无论您是进行膨胀、碳化还是干燥,我们都能为您提供热解决方案。

准备好优化您的再生过程了吗?立即联系我们的技术专家,讨论您的定制炉需求!

图解指南

参考文献

- Chun Man Li. Recyclability and Carbonization Regeneration of Oil Adsorbing Materials Based on Commercial Expandable Graphite. DOI: 10.4028/p-r32wge

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 2200 ℃ 钨真空热处理和烧结炉

- 高压实验室真空管式炉 石英管式炉

- 用于实验室的 1400℃ 马弗炉窑炉