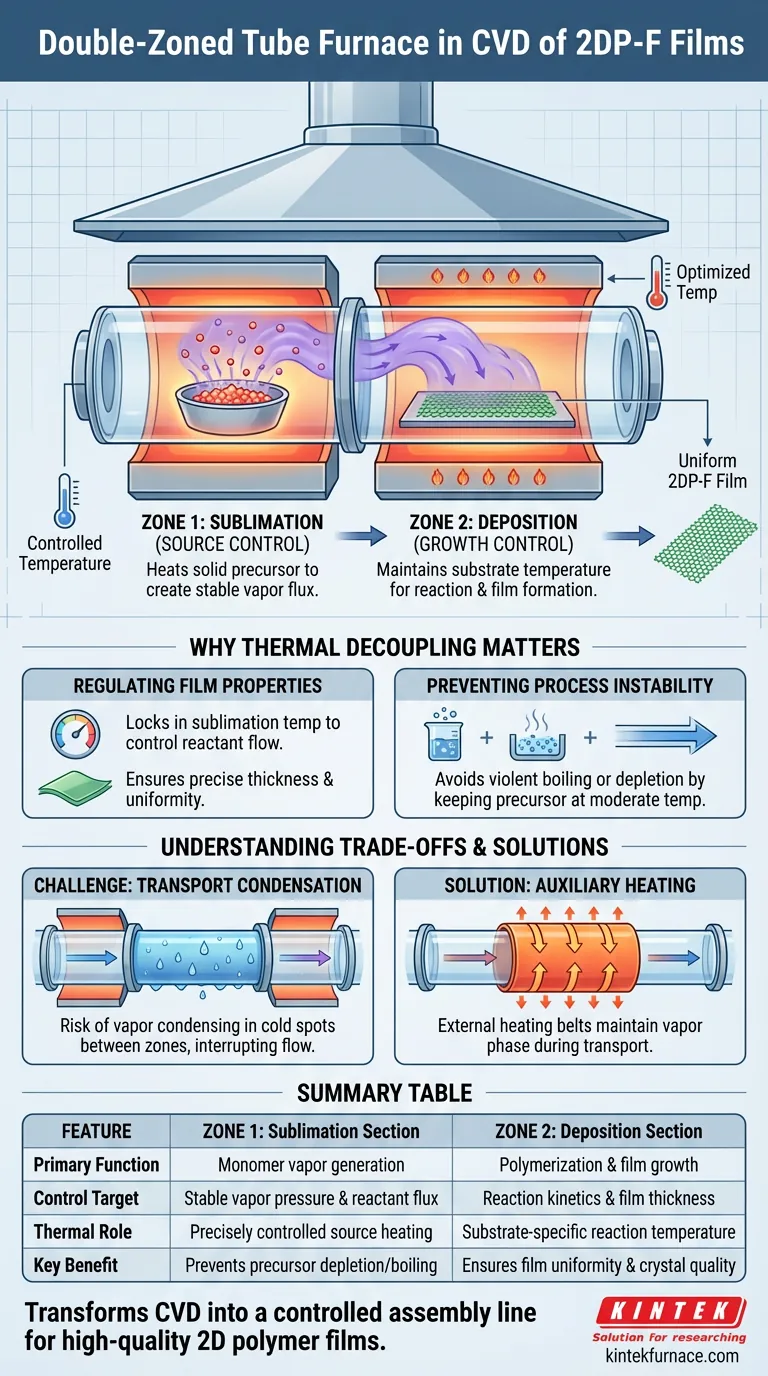

双区管式炉在化学气相沉积 (CVD) 氟化二维聚合物 (2DP-F) 薄膜中的主要功能是分离前驱体供应与反应过程。通过建立两个可独立控制的加热区域,该系统允许您单独控制单体的升华以及在基板上发生的聚合和沉积。

核心要点 要获得高质量的 2DP-F 薄膜,需要平衡蒸汽的产生与反应动力学。双区管式炉通过将升华温度(源控制)与沉积温度(生长控制)分开来解决这一问题,确保反应物流的稳定流动和薄膜厚度的精确调控。

双区控制的机制

此设置的特点是能够维持特定的热梯度。这不仅仅是加热;而是为过程的不同阶段创造不同的热力学环境。

区域 1:受控升华

第一个区域专门用于前驱体单体。这里的目标是将固体源材料加热到精确的温度,使其升华成气相。

通过隔离该区域,您可以确保单体以稳定、受控的速率进入气相。这种稳定性建立了恒定的蒸汽压,这是整个过程的“供应线”。

区域 2:优化沉积

第二个区域包含将要生长薄膜的基板。该区域保持在触发化学反应和促进 2DP-F 薄膜沉积所需的特定温度。

这里的独立控制允许您设置有利于聚合的热力学条件,而不会影响第一个区域中源材料的消耗速率。

热分离的重要性

在此应用中使用单区管式炉会在产生蒸汽和生长薄膜之间造成折衷。双区配置消除了这种折衷。

调控薄膜性能

2DP-F 薄膜的质量在很大程度上取决于到达基板的单体通量。

通过锁定第一区域的升华温度,您可以有效地控制反应物的“流速”。这种精确的供应对于调控薄膜的最终厚度和确保基板上的高均匀性至关重要。

防止工艺不稳定

如果前驱体加热过于剧烈(在试图达到高沉积温度的单区系统中存在风险),源材料可能会剧烈沸腾或过快耗尽。

双区设置通过将前驱体保持在适度的挥发温度,同时将反应区域保持在可能需要进行适当晶体生长或聚合的较高温度,从而防止这种情况发生。

理解权衡

虽然双区管式炉提供了卓越的控制,但它也带来了必须加以管理的复杂性,以避免故障点。

传输冷凝的风险

多区 CVD 中的一个主要挑战是升华区和沉积区之间或上游管道中可能出现“冷点”。

如果传输管道中的温度下降,升华的单体蒸汽可能会在到达基板之前冷凝并吸附在管壁上。这会中断化学成分的连续输送,导致薄膜形成不一致。

辅助加热的必要性

为了减轻冷凝,通常将管式炉与缠绕在上游管道外部的辅助加热带一起使用。

这些加热带提供辅助热量以在传输过程中保持气相。仅依赖管式炉的内部区域而不考虑传输线中的热损失是一个常见的陷阱。

为您的目标做出正确选择

在为 2DP-F 生长配置您的 CVD 系统时,请关注您的单体和所需的薄膜结构的特定参数。

- 如果您的主要关注点是薄膜均匀性:优先微调第一区域,找到能产生稳定蒸汽压的最低升华温度,以防止反应物“涌动”。

- 如果您的主要关注点是反应质量:优先校准第二区域,以确保基板温度精确地处于有利于最佳聚合的热力学窗口内,而与源温度无关。

最终,双区管式炉将 CVD 工艺从混乱的热事件转变为受控的装配线,从而能够精确制造高质量的二维聚合物薄膜。

总结表:

| 特性 | 区域 1:升华段 | 区域 2:沉积段 |

|---|---|---|

| 主要功能 | 单体蒸汽产生 | 聚合与薄膜生长 |

| 控制目标 | 稳定的蒸汽压与反应物流 | 反应动力学与薄膜厚度 |

| 热作用 | 精确控制的源加热 | 基板特定的反应温度 |

| 关键优势 | 防止前驱体耗尽/沸腾 | 确保薄膜均匀性与晶体质量 |

通过 KINTEK 提升您的薄膜研究水平

精确的 2DP-F 薄膜合成需要只有高性能系统才能提供的严格热分离。KINTEK 提供您掌握化学气相沉积所需的专业研发和制造卓越性。从双区管式炉到专业的马弗炉、旋转炉、真空炉和 CVD 系统,我们的设备可完全定制,以满足您独特的实验室需求。

准备好优化您的沉积工艺了吗? 立即联系 KINTEK 与我们的专家咨询

图解指南

参考文献

- Qiyi Fang, Jun Lou. High-performance 2D electronic devices enabled by strong and tough two-dimensional polymer with ultra-low dielectric constant. DOI: 10.1038/s41467-024-53935-6

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 1400℃ 受控惰性氮气氛炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 镁提纯冷凝管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机