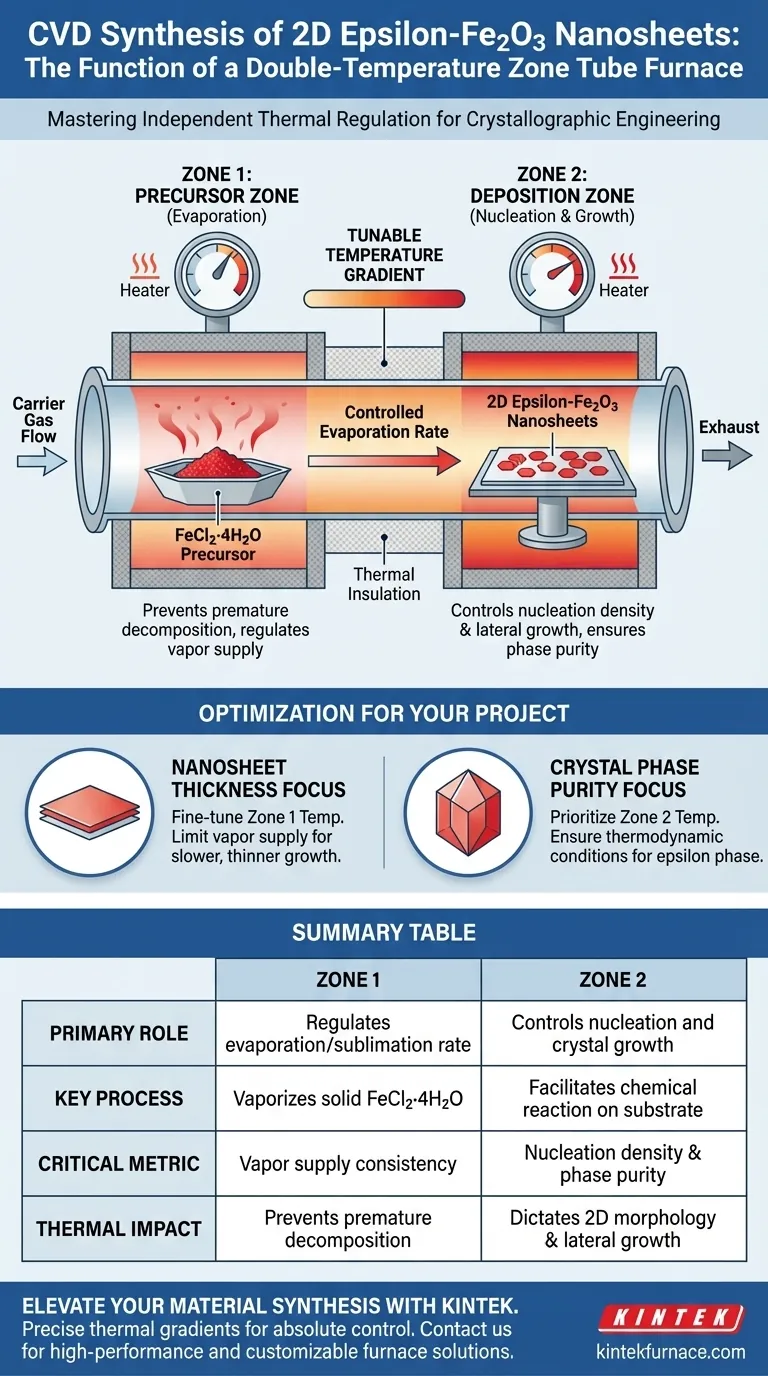

在 2D ε-Fe2O3 纳米片的合成中,双温区管式炉的定义性功能是独立的温度调控。通过将加热室分成两个独立的区域,该设备允许您同时控制第一区域中前驱体(如 FeCl2·4H2O)的蒸发速率和第二区域中纳米片的成核动力学。

双温区配置有效地将源材料的蒸发与产物的形成分离开来。这种分离创造了一个可调的温度梯度,对于平衡蒸汽供应与生长高质量、形态一致的 2D 纳米片所需特定的能量要求至关重要。

双温区控制机制

在标准的化学气相沉积 (CVD) 工艺中,汽化固体前驱体所需的条件很少与在衬底上生长晶体所需的条件相匹配。双温区管式炉通过隔离这两个关键阶段来解决这个问题。

区域 1:调控前驱体蒸发

第一区域专用于前驱体材料,在此特定合成中通常是 FeCl2·4H2O。

该区域的功能是将源材料加热到精确点,使其以受控速率升华或蒸发。

通过独立维护该区域,您可以防止前驱体过早分解或蒸发过快,这会导致系统过量充满反应物。

区域 2:控制沉积动力学

第二区域是沉积区域,衬底位于此处,实际的 2D ε-Fe2O3 合成在此发生。

该区域保持在不同的、通常更高的温度,专门用于促进衬底上的化学反应和随后的结晶。

这里的精确温度控制决定了纳米片的成核密度和横向生长,确保形成特定的 ε 相而不是其他氧化铁多晶型物。

温度梯度的作用

在这两个区域之间存在一个关键的温度梯度。

该梯度与载气的流动相结合,将汽化的前驱体从源区域引导到沉积区域。

正确管理此梯度可确保蒸汽在到达目标衬底之前向下游传输而不会过早地在管壁上冷凝。

理解权衡

虽然双温区管式炉与单温区装置相比提供了卓越的控制,但它也带来了必须仔细管理的复杂性。

参数优化复杂性

有了两个独立的加热区域,您必须稳定的热变量数量就翻倍了。

您必须找到蒸发温度(区域 1)和反应温度(区域 2)之间的完美比例。

不匹配可能导致形态不良;例如,如果区域 1 相对于区域 2 过热,衬底可能会过饱和,导致块状生长而不是薄的 2D 纳米片。

为您的项目进行优化

为了最大限度地利用双温区管式炉进行 ε-Fe2O3 合成,请将您的热设置与您的特定结构目标保持一致。

- 如果您的主要重点是纳米片厚度:专注于微调前驱体区域温度以限制蒸汽供应速率,确保更慢、更薄的生长。

- 如果您的主要重点是晶相纯度:优先考虑沉积区域温度的精度,以确保热力学条件严格有利于 ε-Fe2O3 相而不是其他相。

通过掌握这两个区域之间的梯度,您可以从简单的加热过渡到真正的晶体学工程。

总结表:

| 特征 | 区域 1(前驱体区域) | 区域 2(沉积区域) |

|---|---|---|

| 主要作用 | 调控蒸发/升华速率 | 控制成核和晶体生长 |

| 关键过程 | 汽化固体 FeCl2·4H2O | 促进衬底上的化学反应 |

| 关键指标 | 蒸汽供应一致性 | 成核密度和相纯度 |

| 热影响 | 防止过早分解 | 决定 2D 形态和横向生长 |

使用 KINTEK 提升您的材料合成水平

精确的温度梯度是掌握 2D 材料合成的关键。在专家研发和制造的支持下,KINTEK 提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在让您完全控制研究参数。无论您需要标准配置还是为独特的高温实验室需求提供定制化解决方案,我们的炉子都能提供您的项目所需的稳定性和精度。

准备好优化您的 CVD 工艺了吗? 立即联系我们,找到最适合您的炉子解决方案!

图解指南

参考文献

- Wuhong Xue, Xiaohong Xu. Stable antivortices in multiferroic ε-Fe2O3 with the coalescence of misaligned grains. DOI: 10.1038/s41467-025-55841-x

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 1400℃ 受控惰性氮气氛炉

- 1200℃ 分管炉 带石英管的实验室石英管炉