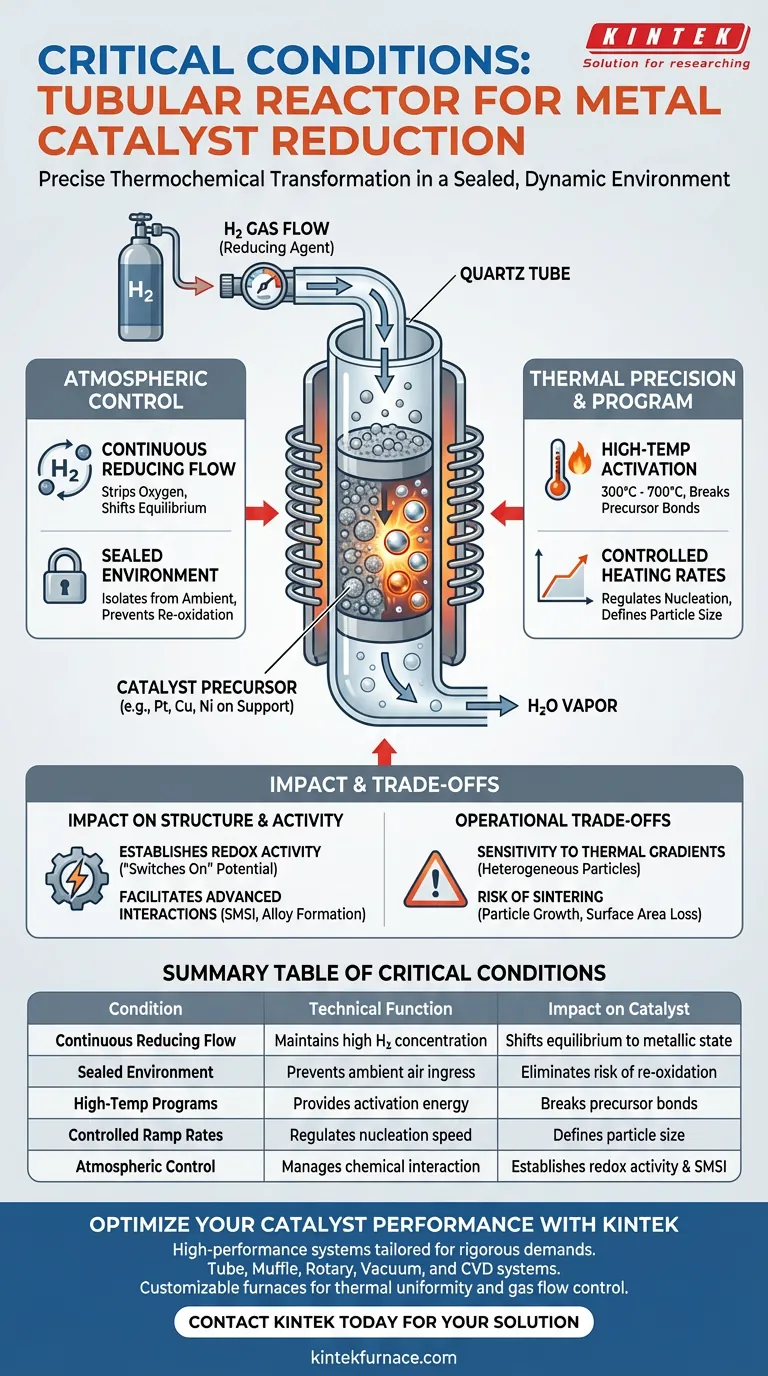

管式反应器提供了一个密封的、动态的环境,这对于金属催化剂精确的热化学转化至关重要。通过维持还原性气体(通常是氢气)的连续流动并执行特定的高温程序,它可以确保非活性金属前体有效地转化为其活性的金属状态。

催化剂还原不仅仅是加热;它是关于将化学还原与结构形成同步。管式反应器通过严格控制热能与还原性气氛之间的相互作用,使铂、铜和镍等催化剂获得所需的氧化还原活性,从而促进了这一点。

大气控制的关键作用

连续还原气流

管式反应器的主要功能是维持氢气(通常与氩气等惰性气体混合)的连续流动。

这种流动对于从金属前体中剥离氧气至关重要。它确保化学平衡不断向金属元素状态移动。

密封环境

反应器创建一个密封系统,将催化剂与周围环境隔离开来。

这种隔离可以防止敏感金属在关键转变阶段被重新氧化。它保证还原过程仅由引入的气流驱动,确保高纯度。

热精度和程序执行

高温活化

还原需要显著的热能来断裂前体键。管式反应器执行特定的高温程序,通常达到 300°C 进行标准还原,或高达 700°C 进行高级应用。

这种热能是将载体上的前体转化为最终金属形态的驱动力。

受控升温速率

除了达到目标温度之外,反应器还可以精确控制升温速率。

控制温度上升的速度对于控制金属颗粒的初始成核至关重要。这种精度有助于确定最终的颗粒尺寸,并防止不受控制的聚集。

对催化剂结构和活性的影响

建立氧化还原活性

这些条件的最终目标是赋予催化剂其氧化还原活性。

通过有效地将前体还原为金属状态,反应器“开启”了铂和镍等金属的化学势,使其准备好进行反应。

促进高级相互作用

在更复杂的合成中,例如 NiCu 合金或钴体系,反应器条件会促进强金属-载体相互作用 (SMSI)。

高温和还原性气氛的结合可以驱动载体层向金属表面的迁移。这会形成包覆壳层或引起拉伸应变,从而可以调节催化剂的电子性能。

理解操作权衡

对热梯度的敏感性

虽然管式反应器提供精度,但它们需要仔细管理整个管子的热均匀性。

如果温度分布不均匀,催化剂床的不同部分可能会以不同的速率还原。这可能导致颗粒尺寸不均匀,从而降低批次的整体效率。

烧结风险

还原所需的高温也可能无意中导致烧结(小颗粒合并成更大、活性较低的颗粒)。

如果升温斜率过快或保温时间过长,催化剂的表面积可能会减小。在完全还原和颗粒生长之间取得平衡是该过程的核心挑战。

为您的合成做出正确选择

为了最大化催化剂的潜力,请将您的反应器设置与您的特定材料目标对齐:

- 如果您的主要重点是基本活化:优先考虑稳定的氢气流和适度的温度程序(约 300°C),以确保完全转化为金属状态。

- 如果您的主要重点是合金形成或 SMSI:利用更高的温度(高达 700°C)和精确的升温速率来驱动原子迁移和结构应变,同时避免过度烧结。

您的最终催化剂的质量直接反映了您控制其还原环境的精度。

总结表:

| 关键条件 | 技术功能 | 对催化剂的影响 |

|---|---|---|

| 连续还原气流 | 维持高 H2 浓度 | 将平衡移向金属状态 |

| 密封环境 | 防止环境空气进入 | 消除再氧化风险 |

| 高温程序 | 提供活化能 | 断裂前体键以进行转化 |

| 受控升温速率 | 调节成核速度 | 确定颗粒尺寸并防止聚集 |

| 大气控制 | 管理化学相互作用 | 建立氧化还原活性和 SMSI |

使用 KINTEK 优化您的催化剂性能

热处理的精度是高活性催化剂和失败批次之间的区别。凭借专家研发和制造的支持,KINTEK 提供高性能的管式、马弗炉、旋转式、真空式和 CVD 系统,可满足金属催化剂还原的严苛要求。

我们可定制的高温炉可提供精细铂、铜和镍合成所需的均匀温度和气体流量控制。无论您是扩大生产规模还是优化原子级相互作用,我们的工程团队都能确保您的实验室拥有成功所需的精确工具。

准备好提升您的材料合成水平了吗?立即联系 KINTEK,为您的独特需求找到完美的炉式解决方案。

图解指南

参考文献

- Lucien Magson, Diego Sampedro. Synthesis and Characterization of Carbon-Based Heterogeneous Catalysts for Energy Release of Molecular Solar Thermal Energy Storage Materials. DOI: 10.1021/acsami.3c16855

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 受控惰性氮气氛炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉