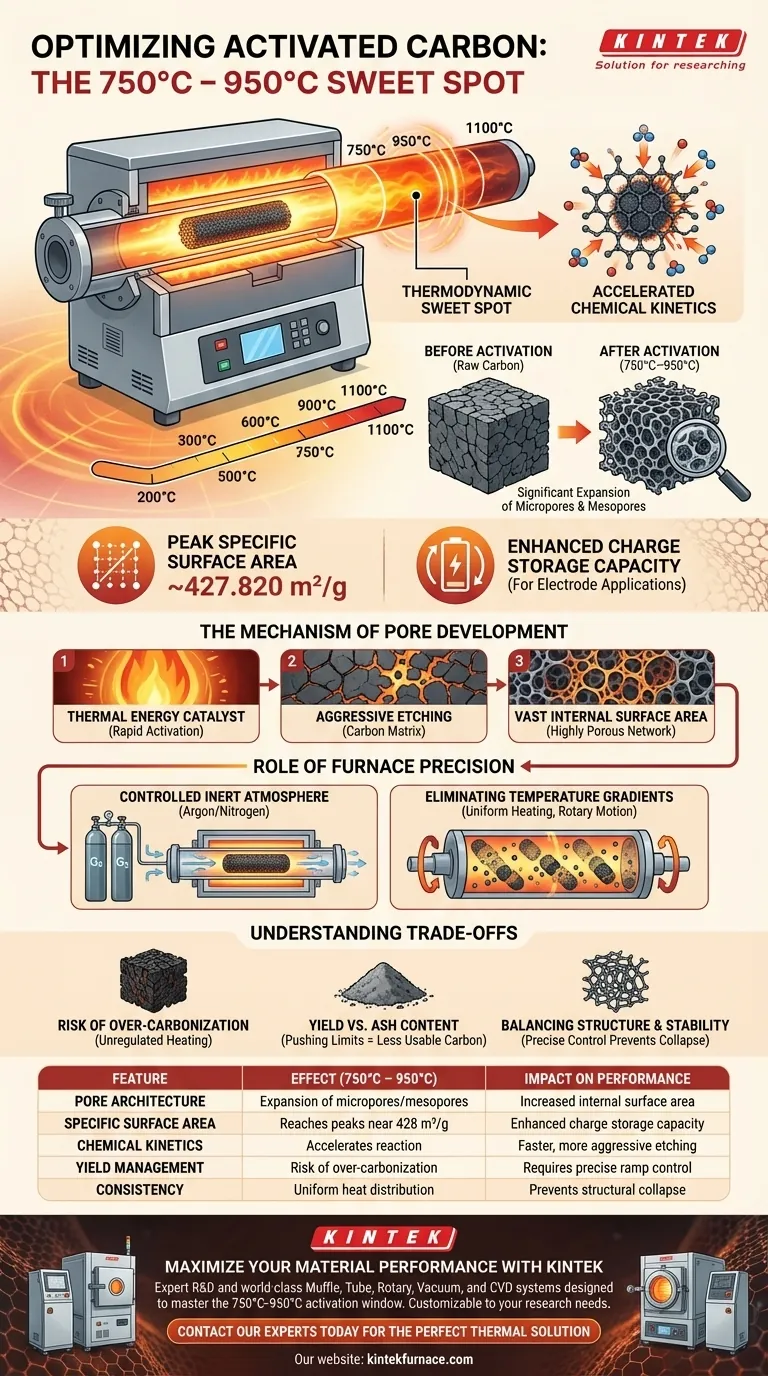

将操作温度从 750°C 提高到 950°C 是活化反应的关键加速剂。 在高温管式炉中,这种特定的热量增加会增强化学活化剂(如氯化钾)与碳骨架之间的相互作用。直接结果是微孔和中孔的显著扩张,从而达到峰值比表面积并提高电极应用的电荷储存能力。

750°C 至 950°C 的温度范围是热力学上的“最佳点”,在此温度下,热能驱动碳骨架的剧烈蚀刻。虽然接近 950°C 可以最大化表面积,但此过程需要精确的环境控制才能有效塑造材料的内部结构。

孔隙发育机理

加速化学动力学

在高于 750°C 的温度下,炉内的热力学条件会发生变化,有利于快速活化。热能充当催化剂,增强碳前驱体与活化剂之间的反应。

孔隙结构的扩张

这种强化的反应会蚀刻碳基体,大大增加微孔和中孔的数量。这种转变将相对固体的材料转变为具有巨大内部表面积的高度多孔网络。

最大化比表面积

在此范围内,温度与表面积之间存在正相关。在950°C 的上限处理的材料通常表现出最高的比表面积,达到约427.820 m²/g。

增强电化学性能

碳结构的物理变化具有直接的电化学效益。增加的表面积和孔隙体积有利于更好的离子运动和储存,直接增强所得电极材料的电荷储存能力。

炉子精度的作用

受控的大气条件

虽然温度驱动反应,但管式炉可确保材料不会简单地烧毁。通过维持受控的惰性气氛(如氩气或氮气),炉子可防止在这些高温阶段基材被氧化消耗。

消除温度梯度

为了实现均匀活化,必须均匀施加热量。例如,旋转管式炉等先进配置利用动态翻滚,确保每个颗粒都经历相同的热历史,从而防止活化不均匀。

理解权衡

过度碳化的风险

较高的温度可以最大化表面积,但如果加热斜率控制不当,则会带来风险。不受控制的连续加热会导致过度碳化,从而降低生物质的质量。

产率与灰分含量

将温度推得过高或升温过快会增加灰分产生。这会降低有效炭产率,意味着相对于原材料投入,您生产的可用活性炭更少。

平衡结构与稳定性

虽然 950°C 会产生最多的孔隙,但它对材料的压力最大。需要精确的可编程温度控制,以确保碳骨架被蚀刻以产生孔隙,而不会导致结构完全坍塌。

为您的目标做出正确选择

为了优化您的活性炭生产,请根据您的具体性能指标调整您的炉子设置:

- 如果您的主要重点是最大化表面积: 瞄准该范围的较高端(950°C),以最大化微孔的产生并获得接近 428 m²/g 的比表面积。

- 如果您的主要重点是材料产率和一致性: 使用可编程加热斜率和稍低的温度,以防止过度碳化并最大程度地减少灰分产生。

精确的热调节是简单碳化与工程高性能储能材料之间的区别。

总结表:

| 特征 | 750°C - 950°C 的效果 | 对性能的影响 |

|---|---|---|

| 孔隙结构 | 微孔和中孔的扩张 | 内部表面积增加 |

| 比表面积 | 接近 427.820 m²/g 的峰值 | 电荷储存能力增强 |

| 化学动力学 | 加速活化剂/碳反应 | 更快速、更剧烈的蚀刻 |

| 产率管理 | 过度碳化/灰分风险 | 需要精确的升温速率控制 |

| 一致性 | 需要均匀的加热分布 | 防止结构坍塌 |

通过 KINTEK 最大化您的材料性能

精度是简单碳化与高性能工程之间的区别。在专家研发和世界级制造的支持下,KINTEK 提供先进的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,旨在掌握 750°C–950°C 的活化窗口。无论您需要旋转炉中的均匀翻滚,还是对敏感基材进行精确的大气控制,我们的实验室高温炉均可完全定制,以满足您独特的研究需求。

准备好优化您的碳产率和表面积了吗?立即联系我们的专家,为您的实验室找到理想的热解决方案。

图解指南

参考文献

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉

- 用于实验室排胶和预烧结的高温马弗炉