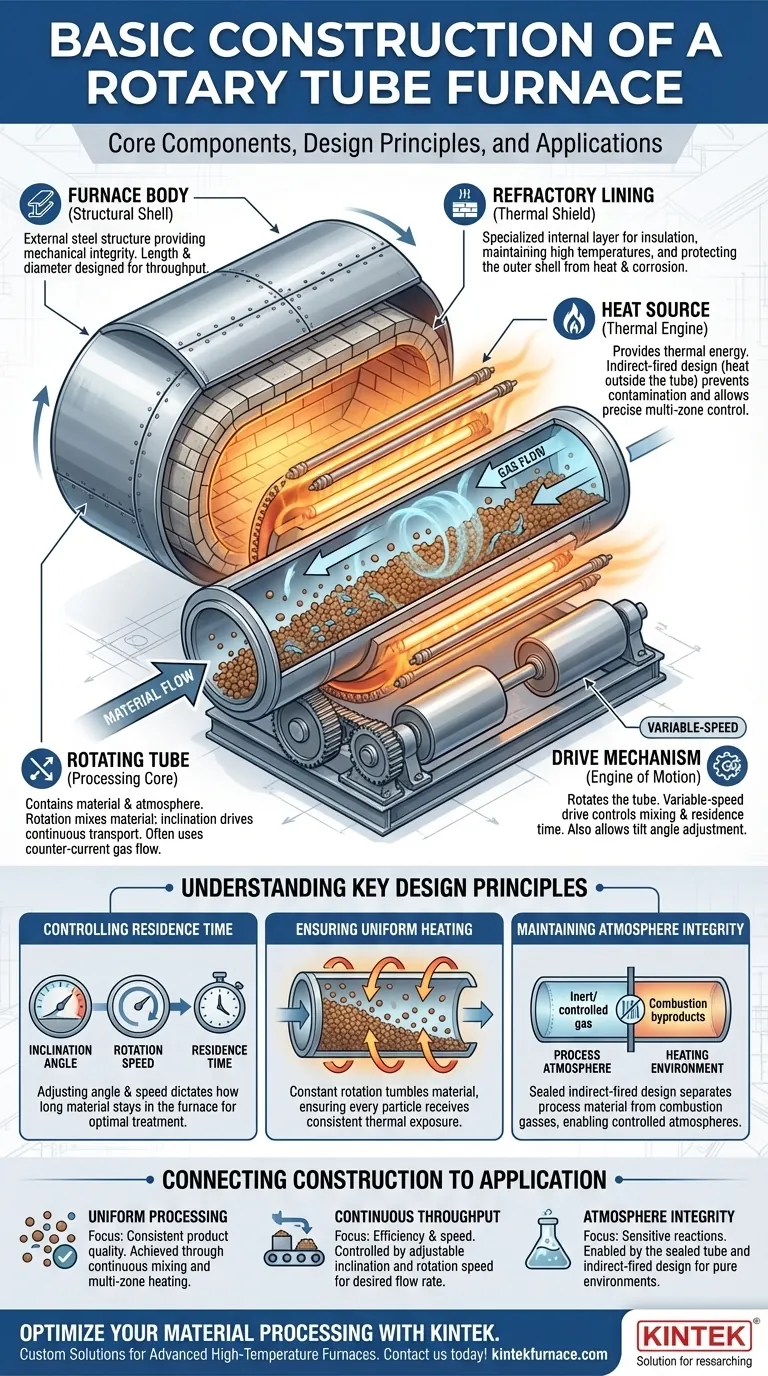

从核心上看,旋转管式炉是一个圆柱形的加工室,它结合了旋转和轻微的倾斜,以连续地加热、混合和输送材料。其基本结构围绕四个关键系统:一个结构体、一个绝缘耐火内衬、一个用于旋转的机械驱动系统和一个精确控制的热源。

旋转管式炉的基本设计原理是利用受控的运动——旋转用于混合,倾斜用于输送——以确保材料的每个颗粒在连续通过炉膛时都能接受均匀的热处理。

分解旋转管式炉:核心组件

旋转管式炉是一个集成系统,其中每个组件都具有明确和关键的用途。了解这些部件如何协同工作是理解炉膛能力的关键。

炉体(结构外壳)

炉体是外部钢结构,通常是一个长的、焊接的圆柱形筒体。它为整个设备提供机械完整性和支撑。

该炉体的长度和直径并非随意设定;它们是根据所需的处理量和被加工材料所需的停留时间专门设计的。

耐火内衬(热屏蔽)

在钢制炉体内部是至关重要的耐火材料层。该内衬可以由特种砖块、可浇注水泥或其他可塑性高温物质构成。

该内衬具有两个主要功能:它能绝缘炉膛以维持极高的内部温度,并保护外部钢壳免受热应力和化学腐蚀。

驱动机构(运动引擎)

驱动机构是负责炉膛标志性旋转的机械系统。它通常由一个大的驱动齿轮或一套驱动辊组成,用于转动整个管子。

大多数现代设计都配备了变速驱动。这使得操作员能够精确调整旋转速度,从而直接控制混合程度和材料在热区中停留的时间。该机构通常还允许调整倾斜或坡度角度。

热源(热力引擎)

热源为热处理过程提供能量,可以是电加热或燃气加热。一个关键的设计特点是这些炉子通常是间接加热的。

在间接加热设计中,热量施加到装有材料的旋转管的外部。这可以防止燃烧副产物造成污染,并允许沿管长设置多个温度控制区,从而为复杂工艺提供精确的温度曲线。

旋转管(加工核心)

核心元件是容纳工艺材料和气氛的管子。当炉膛旋转时,内部的材料不断被翻滚和混合,防止出现热点并确保均匀性。

管子的轻微倾斜导致材料从较高的入口点逐渐移动到较低的出口点,形成连续的加工流。通常,热气体与材料流方向相反通过管子(逆流)以最大化传热效率。

理解关键设计原则

旋转管式炉的构造直接反映了它所利用的物理原理。其组件之间的相互作用决定了其性能和应用。

控制停留时间

倾斜角度和旋转速度的组合使操作员能够直接控制停留时间——即材料在炉膛内停留的时间。

对于高产量应用,更陡的坡度和更快的旋转会缩短停留时间。较浅的坡度和较慢的旋转会增加停留时间,这对于需要长时间热暴露的工艺至关重要。

确保均匀加热

恒定的旋转是炉膛实现卓越温度均匀性的机制。通过不断翻滚材料,每个颗粒都能均匀地暴露在热源下,这对于稳定的产品质量至关重要。

保持气氛完整性

在间接加热系统中,密封的旋转管将工艺材料与外部加热环境分离开来。这使得能够精确控制内部气氛,从而在不发生污染风险的情况下进行需要惰性(氮气、氩气)、氧化或还原环境的工艺。

将构造与应用联系起来

了解炉子的构建方式可以让你看到其设计如何直接实现特定的加工目标。

- 如果您的首要关注是均匀加工: 旋转带来的持续混合,结合多个独立的加热区,确保每个颗粒都遵循高度一致的热路径。

- 如果您的首要关注是连续吞吐量: 可调节的倾斜角度和可变旋转速度是控制材料处理速度和效率的主要工具。

- 如果您的首要关注是气氛完整性: 间接加热设计中的密封工艺管是允许在敏感化学反应或处理过程中保持纯净、受控气氛的关键特性。

通过掌握这些基本的结构元件,您可以有效地评估旋转管式炉将如何满足您特定的材料加工目标。

总结表:

| 组件 | 功能 | 关键特性 |

|---|---|---|

| 炉体 | 提供结构支撑和完整性 | 圆柱形钢筒,根据处理量和停留时间设计 |

| 耐火内衬 | 绝缘并防止高温 | 由砖块或可浇注水泥制成,防止热应力和腐蚀 |

| 驱动机构 | 实现旋转和倾斜 | 变速驱动,可调节的倾斜度,用于控制混合和输送 |

| 热源 | 提供加工热能 | 电加热或燃气加热,间接加热设计,实现无污染加热 |

| 旋转管 | 容纳和加工材料 | 允许翻滚和混合,逆流以提高效率 |

准备好通过定制的旋转管式炉优化您的材料加工了吗? 在 KINTEK,我们利用卓越的研发能力和内部制造能力,提供先进的高温炉解决方案。我们的产品线,包括旋转炉、马弗炉、管式炉、真空和气氛炉,以及 CVD/PECVD 系统,辅以强大的深度定制能力,以精确满足您独特的实验要求。立即联系我们,讨论我们如何提高您实验室的效率并取得卓越成果!

图解指南

相关产品

- 真空密封连续工作旋转管式炉 旋转管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉