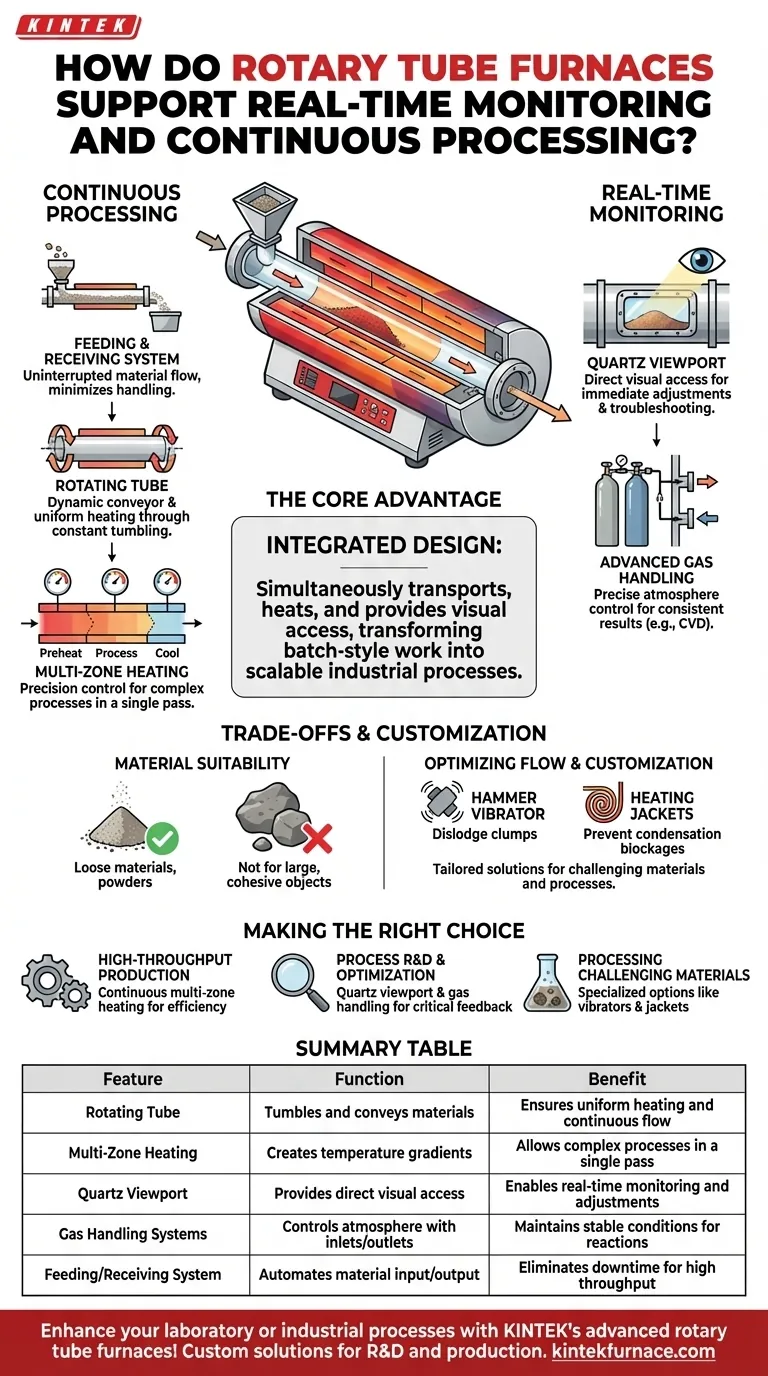

从核心来看,旋转管式炉通过两种独特的设计原则实现了实时监控和连续处理。内置的石英视窗提供了一个直接的观察孔来观察材料,而旋转管的基本机制,结合专用的进料和出料系统,允许材料不间断地、均匀地从一端流向另一端。

旋转管式炉的真正优势在于其集成设计。该系统同时传输、加热并提供材料视觉访问的能力,将批处理式实验室工作转变为连续的、可控的、可扩展的工业过程。

连续处理的机制

该炉具适用于连续运行并非附加功能;它是其设计的基础。几个集成系统协同工作,以确保材料的稳定、不间断流动。

旋转管:动态输送机

核心元件是沿其纵轴旋转的圆柱形工作管。这种持续、轻柔的翻滚作用有两个目的。

首先,它通过不断将材料的新表面暴露给热源,确保均匀加热。其次,它充当输送机,有条不紊地将粉末等松散材料从输入端输送到输出端。

多区加热:跨距离的精度

许多旋转炉都配备了多个热控制区。这允许沿管长度方向实现精确控制的温度梯度。

当材料通过炉子时,它可以经历一系列加热和冷却阶段,从而使煅烧或特定化学反应等复杂过程在一次连续通过中完成。

输入和输出:不间断流动的关键

专用的进料和出料系统对于连续运行至关重要。这使得原材料可以稳定地从一端引入,加工后的材料可以从另一端收集,而无需停止炉子。

这种设计最大限度地减少了材料处理要求,并通过消除传统批次炉装卸相关的停机时间,显著提高了生产率。

实现实时过程控制

除了简单的吞吐量,有效的过程控制需要能够实时监控和调整条件。旋转管式炉为此目的整合了专门功能。

石英视窗:直观的视线

集成的石英视窗提供了直接进入处理室的清晰视野。这对于化学气相沉积(CVD)等过程来说非常宝贵,因为材料沉积和行为的视觉确认至关重要。

这种直接观察允许操作员立即调整、排除故障,并确保过程按预期运行,而无需中断操作。

先进气体处理:控制气氛

连续处理,特别是CVD,需要稳定和受控的气氛。旋转炉具有专门的气体端口,例如1/4英寸惰性气体入口和KF25排气口。

这些端口允许持续供应惰性或反应性气体,并高效去除副产品。这保持了长时间生产运行所需精确大气条件,以获得一致的结果。

了解权衡和定制

虽然功能强大,旋转管式炉是专用工具。了解其局限性和选项是成功实施的关键。

材料适用性:并非通用解决方案

这些炉子明确设计用于松散材料的连续吞吐量。它们擅长处理粉末、颗粒和其他自由流动的物质。它们不适用于大型固体物体或高度粘结的材料。

优化难处理材料的流动

对于易结块或粘附的材料,例如高粘度有机化合物,标准旋转可能不足以解决问题。

可以添加锤式振动器等可选功能以松散结块并保持流动。对于产生可冷凝副产品(如焦油)的过程,可以在连接处安装加热套以防止堵塞。

设计定制:根据过程量身定制

旋转管式炉的多功能性源于其定制潜力。工作管的尺寸、形状和材料,以及加热元件和控制系统,通常可以根据应用的具体要求进行定制。

为您的过程做出正确选择

选择合适的热处理设备完全取决于您的主要目标。

- 如果您的主要重点是高通量工业生产:该炉具连续运行并具有多区加热的能力,为煅烧和焙烧等过程提供了无与伦比的效率和可扩展性。

- 如果您的主要重点是工艺研发和优化:石英视窗和精确的气体处理提供了观察、完善和优化CVD等敏感过程所需的关键反馈。

- 如果您的主要重点是处理具有挑战性的材料:请咨询锤式振动器或加热套等专用选项,以确保您的特定材料可以不间断地流动。

最终,当您的过程需要连续材料流动和精确、可观察的控制时,旋转管式炉是明确的选择。

汇总表:

| 特点 | 功能 | 优点 |

|---|---|---|

| 旋转管 | 翻滚和输送材料 | 确保均匀加热和连续流动 |

| 多区加热 | 产生温度梯度 | 允许一次通过进行复杂过程 |

| 石英视窗 | 提供直接视觉访问 | 实现实时监控和调整 |

| 气体处理系统 | 通过入口/出口控制气氛 | 保持反应的稳定条件 |

| 进料/出料系统 | 自动化材料输入/输出 | 消除高吞吐量的停机时间 |

使用KINTEK先进的旋转管式炉提升您的实验室或工业过程!凭借卓越的研发和内部制造,我们提供量身定制的解决方案,如马弗炉、管式炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们深入的定制能力确保精确契合您独特的实验需求,无论是高通量生产、研发优化还是处理具有挑战性的材料。立即联系我们,讨论我们的高温炉解决方案如何提升您的效率和可扩展性!

图解指南

相关产品

- 真空密封连续工作旋转管式炉 旋转管式炉

- 分体式多加热区旋转管式炉 旋转管式炉

- 实验室真空倾斜旋转管式炉 旋转管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉