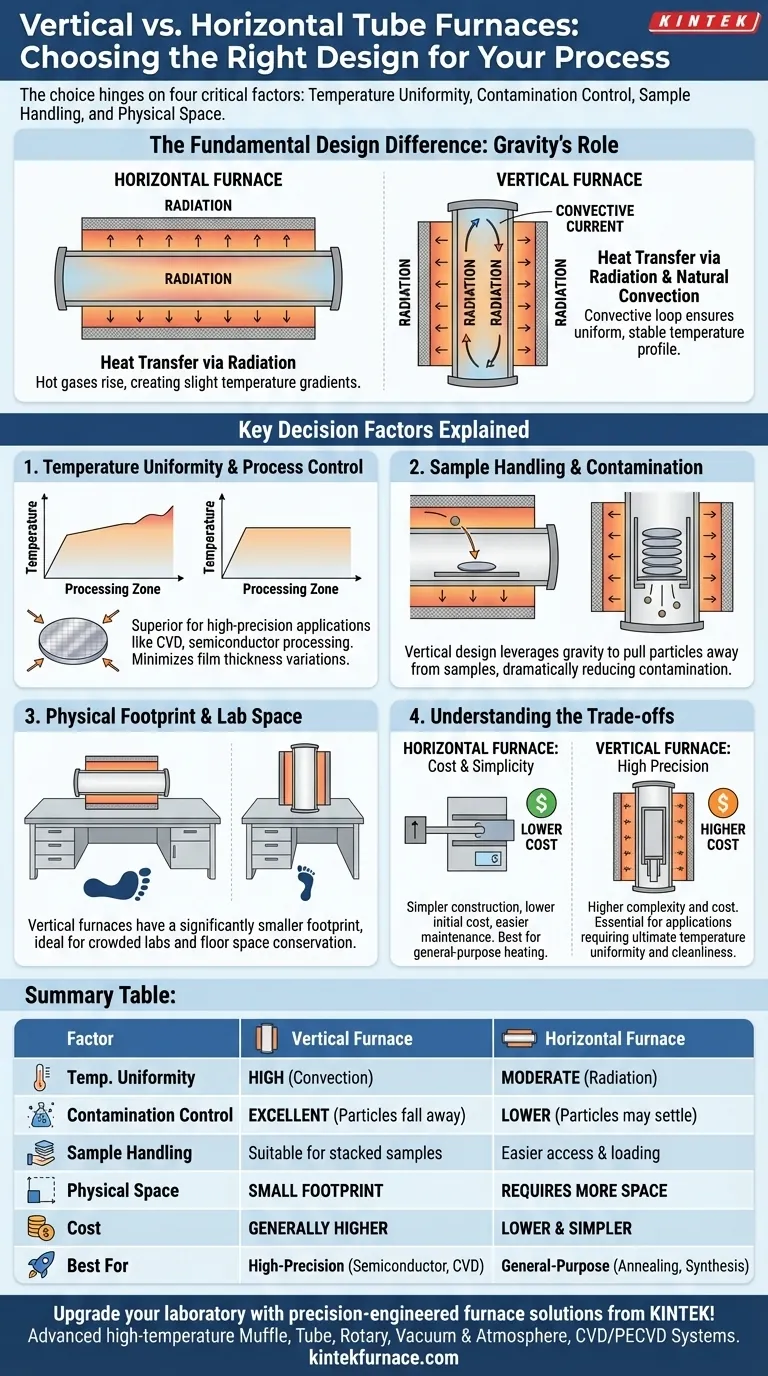

在立式和卧式管式炉之间的选择取决于四个关键因素:温度均匀性、污染控制、样品处理和物理空间。尽管这两种设计都在管内加热样品,但它们的方向从根本上改变了热传递和颗粒管理的物理特性,使得其中一种在高精度应用中要优越得多。

核心决定是在卧式炉的简单性和立式炉更优越的过程控制之间进行权衡。卧式炉是通用加热的“主力军”,但立式炉在半导体制造等高精度领域占据主导地位,这归功于它们卓越的温度均匀性和较低的颗粒污染。

根本设计差异:重力的作用

炉管的朝向不仅仅是方便的问题;它直接影响内部的热环境。主要区别在于重力在热传递中的作用。

卧式炉的工作原理

在卧式炉中,加热元件环绕管体,主要通过辐射传递能量。虽然有效,但这可能会产生轻微的温度梯度。

较热的气体会上升,形成不均匀的热分布,导致炉管顶部可能比底部稍热。这种影响对许多应用来说很小,但对其他应用来说可能至关重要。

立式炉的工作原理

立式炉则利用了重力的优势。通过垂直放置炉管,热传递通过辐射和自然对流发生。

管内气体被加热后上升、冷却,然后在一个连续、稳定的循环中向下沉降。这种对流电流会主动混合气氛,从而在加工区域内产生更均匀、更稳定的温度分布。

关键决策因素详解

了解潜在的物理原理有助于我们评估对您的特定过程的实际影响。

温度均匀性和过程控制

这是最重要的区别因素。立式炉卓越的散热性能不仅仅是一个理论上的好处;它直接影响结果。

对于化学气相沉积 (CVD) 或半导体晶圆处理等工艺,即使是微小的温度变化也可能导致薄膜厚度不均和器件性能不一致。立式炉减轻了这种风险,这就是为什么它们已成为这些应用的行业标准。

样品处理和污染

在卧式炉中,过程中产生的任何微小颗粒都可能直接落到下方的样品表面上。这是半导体制造中缺陷的一个主要来源。

在立式炉中,样品通常堆叠在“舟”或支架上。重力将颗粒直接向下拉,越过样品并远离其关键表面,从而大大减少了污染。

物理占地面积和实验室空间

这是一个直接的后勤考虑因素。卧式炉需要一条长而连续的台面或地面空间。

立式炉的占地面积要小得多,是拥挤的实验室或空间宝贵的场所的理想选择。

了解权衡

选择立式炉并不总是正确的答案。卧式型号的简单性和较低的成本使其成为许多常见实验室任务的正确选择。

成本和简单性

卧式炉通常具有更简单的结构和装载机制。这通常转化为较低的初始购买价格和潜在的更容易维护。

对于不需要绝对精度的应用,增加立式炉的成本和复杂性可能不值得。

应用适用性

卧式炉非常适合——并且通常更受青睐——执行各种任务。这些包括通用退火、材料合成和批量热处理,其中轻微的温度变化或轻微的颗粒污染不是问题。

可及性

根据设计,卧式炉中的管子通常更容易接触、拆卸和更换。这对于日常清洁或更换用于不同应用的工艺管来说可能是一个小小的便利。

为您的应用做出正确的选择

要选择正确的炉子,您必须首先确定您的过程成功的最关键变量。您的选择应由您的应用需求驱动,而不是由一种设计比另一种设计具有普遍的优越性所致。

- 如果您的主要重点是高精度沉积或半导体加工: 立式炉是实现所需温度均匀性和低颗粒污染的必要选择。

- 如果您的主要重点是通用材料测试、合成或退火: 卧式炉的成本效益和简单性使其成为该工作最实用、最高效的工具。

- 如果您的主要重点是节省实验室地面空间: 立式炉提供了明显更小的占地面积,是拥挤环境中的明确赢家。

最终,将炉子的物理特性与您过程的精度要求相匹配是取得成功结果的关键。

摘要表:

| 因素 | 立式炉 | 卧式炉 |

|---|---|---|

| 温度均匀性 | 高(由于对流) | 中等(基于辐射) |

| 污染控制 | 极佳(颗粒向下落) | 较低(颗粒可能沉积在样品上) |

| 样品处理 | 适用于堆叠样品 | 更容易接触和装载 |

| 物理空间 | 占地面积小 | 需要更多台面空间 |

| 成本 | 通常较高 | 较低且更简单 |

| 最适合 | 高精度(例如,半导体、CVD) | 通用(例如,退火、合成) |

使用 KINTEK 精密工程的炉解决方案升级您的实验室! 凭借卓越的研发和内部制造能力,我们提供先进的高温炉,如马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保我们满足您独特实验需求,提高效率和准确性。立即联系我们,讨论我们如何支持您的特定应用并推动您的研究向前发展!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉

- 多区实验室石英管炉 管式炉

- 分体式多加热区旋转管式炉 旋转管式炉