改变分级燃烧喷嘴的直径会从根本上改变火焰的空气动力学和热剖面。具体来说,减小喷嘴直径会增加燃料-空气射流的速度,从而导致更强的混合和更长的火焰结构。这种变化会将主要反应区物理地推到辐射管的更远处。

通过操纵喷嘴直径,您实际上是在控制火焰的长度及其峰值温度的位置。较小的直径会产生更快、更长的火焰,从而延迟高温反应,这是实现超低 NOx 排放的主要机制。

速度和混合的机制

提高射流速度

减小喷嘴直径最直接的物理影响是射流速度的急剧增加。

迫使相同体积的燃料和空气通过一个更小的开口自然会加速流动。

增强混合强度

这种增加的速度会导致空气-燃料混合强度的提高。

更快的射流引入的动能有助于在燃烧完成之前更彻底地混合燃料和氧化剂。

对火焰几何形状的影响

拉长火焰形状

较小的喷嘴直径会导致更长的火焰形状。

火焰结构不会在燃烧器头部附近扩散,而是被高速射流推向辐射管的更深处。

移动反应区

因此,最高温度区域不会立即出现在喷嘴出口处。

相反,高温反应区会向更下游移动。这可以防止燃烧器安装面附近出现局部过热,并将热能分布在更长的距离上。

热剖面和排放

优化温度梯度

调整直径可以让您优化整个火焰路径上的温度梯度。

通过拉长火焰,您可以使温度峰值变平,避免产生损坏管道和产生污染物的强烈热点。

实现超低 NOx

这种优化是满足超低 NOx 排放标准的关键因素。

通过控制混合强度和延迟峰值温度释放,系统抑制了 NOx 形成所需的高温条件。

理解权衡

改变几何分布

重要的是要认识到,改变喷嘴直径会显著改变火焰的几何分布。

虽然较小的直径有利于拉长,但它改变了热量施加到过程中的位置。

管道设计的限制

您不是在真空中调整燃烧器;火焰几何形状必须符合辐射管的物理限制。

为了满足排放要求而优化的梯度仍然必须为您的特定工艺应用在正确的区域提供足够的热传递。

为您的目标做出正确的选择

要有效地应用这些原则,请考虑您的主要运行目标:

- 如果您的主要重点是减少 NOx 排放:优先选择较小的喷嘴直径以提高射流速度,这会将高温区域移至下游并抑制污染物形成。

- 如果您的主要重点是管道温度均匀性:调整直径以充分拉长火焰,使热量释放分布在管道长度上,而不是集中在燃烧器头部。

正确调整喷嘴尺寸可以将燃烧的物理学转化为精确的热均匀性工具。

总结表:

| 喷嘴直径变化 | 射流速度 | 火焰几何形状 | 峰值温度区域 | NOx 排放 |

|---|---|---|---|---|

| 减小(更小) | 增加 | 拉长/更长 | 移至更下游 | 显著减少 |

| 增大(更大) | 减小 | 更宽/更短 | 靠近燃烧器头部 | 可能增加 |

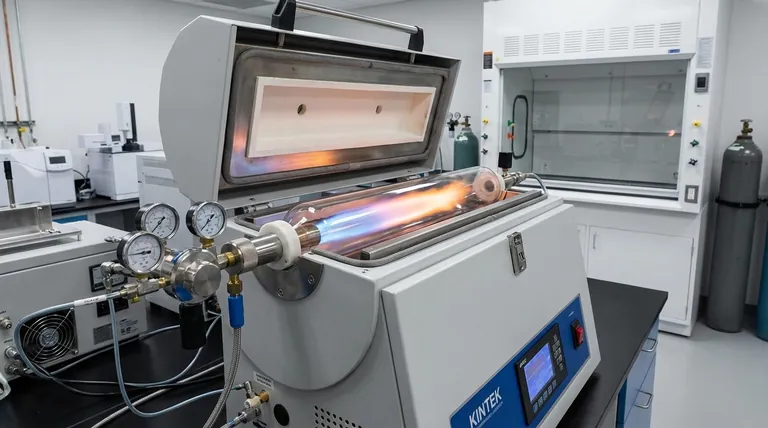

通过 KINTEK 优化您的热性能

精确的燃烧控制对于您设备的使用寿命和产出质量至关重要。凭借专业的研发和制造支持,KINTEK 提供广泛的专业高温解决方案——包括马弗炉、管式炉、旋转炉、真空炉和 CVD 系统——所有这些都可以根据您独特的热剖面要求进行完全定制。

无论您是希望实现超低 NOx 排放,还是需要为您的实验室定制工程炉,我们的技术团队随时准备为您提供帮助。立即联系我们,了解我们的先进加热技术如何提高您的工艺效率。

图解指南

参考文献

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 真空密封连续工作旋转管式炉 旋转管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉