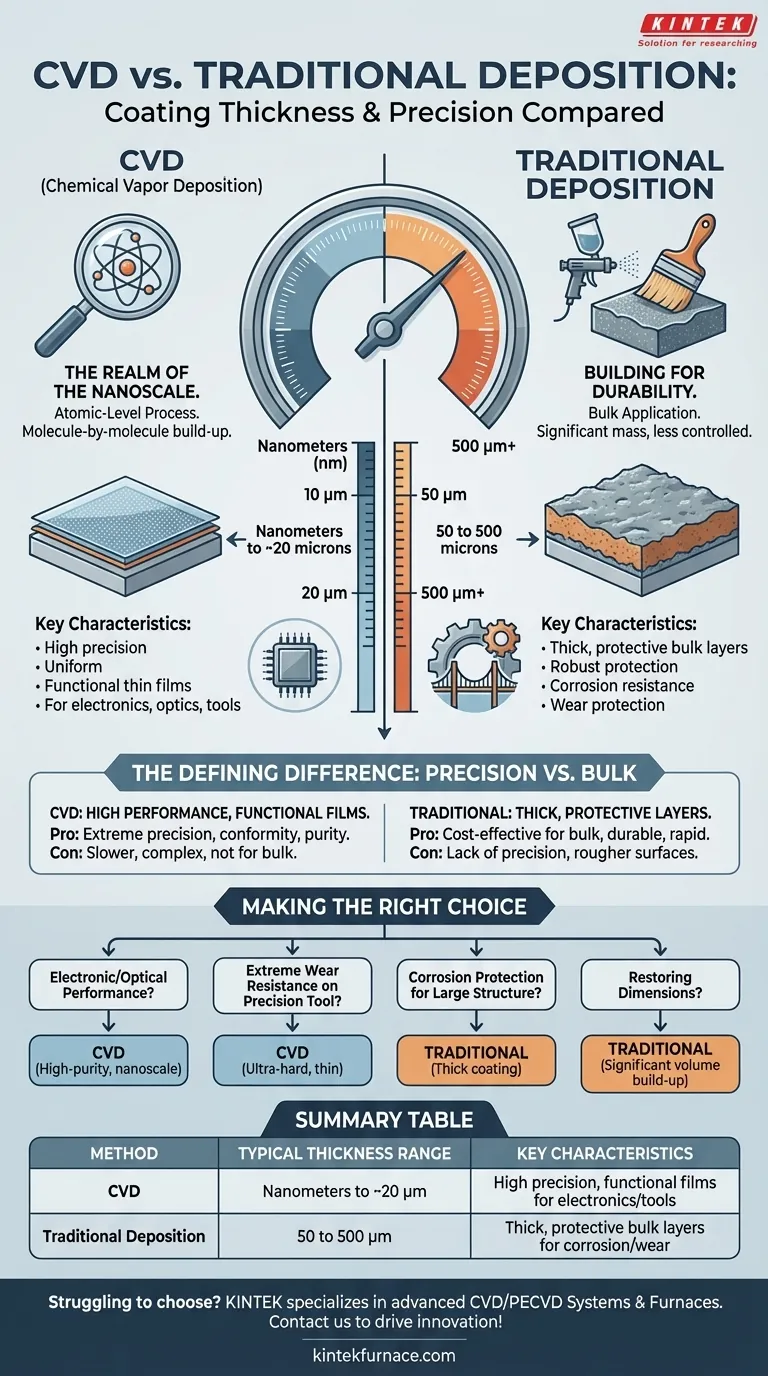

直接比较来看,化学气相沉积(CVD)产生的涂层比传统方法产生的涂层在根本上更薄、更精确。CVD形成的薄膜厚度以纳米计,最高可达约20微米,而传统沉积方法通常产生厚度大得多的涂层,范围为50至500微米。

核心区别在于目的。CVD是一种原子级工艺,旨在制造高性能的功能性薄膜,而传统方法则旨在应用厚而具有保护性的批量层。

决定性差异:精度与批量

理解厚度差异始于理解所涉及的截然不同的过程。每种方法都是针对非常不同的规模和结果优化的工具。

化学气相沉积(CVD):纳米级的领域

CVD是一种将基材暴露于挥发性化学前驱体,这些前驱体在表面反应或分解以产生所需薄膜的过程。这以分子对分子的方式发生。

这种原子级的控制是CVD擅长制造极薄、纯净和均匀涂层的原因。典型厚度范围从几纳米到接近20微米。

CVD的主要优势不仅在于其薄度,还在于对薄膜性能的精确控制,例如其晶体结构、纯度和电学特性。

传统方法:为耐用性而构建

“传统方法”是一个广泛的类别,包括热喷涂、电镀、包覆甚至涂漆等技术。这些工艺以一种控制程度较低的批量方式沉积材料。

它们的目标通常是在表面施加大量材料以提供坚固的保护或修复磨损区域。这导致涂层厚度要大得多,通常范围为50至500微米,有时甚至更多。

在这种情况下,厚度本身通常是关键特征,提供对抗腐蚀的牺牲层或对抗磨损和磨蚀的坚固屏障。

理解权衡

选择涂层技术是关于将工艺能力与应用需求相匹配。没有普遍“更好”的方法,只有针对特定问题更适合的方法。

CVD的局限性

CVD虽然高度精确,但通常是一种更复杂、更慢的增厚过程。对于需要厚批量涂层以进行一般腐蚀保护的应用来说,它既不实用也不划算。它的优势在于功能,而不是质量。

传统方法的局限性

这些方法缺乏CVD的精度、符合性和纯度。它们无法生产半导体器件、先进光学器件或对尺寸公差要求严格的高性能工具涂层所需的超薄、无瑕疵的层。产生的表面也普遍更粗糙。

为您的应用做出正确选择

选择正确的技术需要清楚地了解您的主要目标。

- 如果您的主要关注点是电子或光学性能:CVD是制造所需高纯度、纳米级功能薄膜的唯一选择。

- 如果您的主要关注点是精密工具的极端耐磨性:薄而超硬的CVD涂层提供必要的表面特性,而不会改变部件的关键尺寸。

- 如果您的主要关注点是大型结构的腐蚀防护:通过热喷涂或涂漆等传统方法施加的厚涂层提供了最具成本效益的长期解决方案。

- 如果您的主要关注点是修复磨损部件的尺寸:需要传统的堆积过程来添加所需的大量材料。

最终,您的决定取决于您的应用是需要功能表面的精确工程,还是需要强大保护屏障的坚固应用。

摘要表:

| 方法 | 典型厚度范围 | 主要特点 |

|---|---|---|

| CVD(化学气相沉积) | 纳米级至约20微米 | 高精度、均匀、用于电子、光学和工具的功能性薄膜 |

| 传统沉积(例如,热喷涂、电镀) | 50至500微米 | 厚而具有保护性的批量层,用于耐腐蚀和耐磨损 |

您的实验室是否正在为选择合适的涂层方法而苦恼? KINTEK专注于先进高温炉解决方案,包括CVD/PECVD系统、马弗炉、管式炉和旋转炉,所有这些都由卓越的研发和深度定制能力支持。无论您需要用于电子产品的超薄精密涂层,还是用于保护的耐用涂层,我们的团队都可以为您量身定制解决方案,以提高您的实验成果。立即联系我们,讨论我们如何支持您的特定应用并推动您实验室的创新!

图解指南

相关产品

- 射频 PECVD 系统 射频等离子体增强化学气相沉积技术

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备