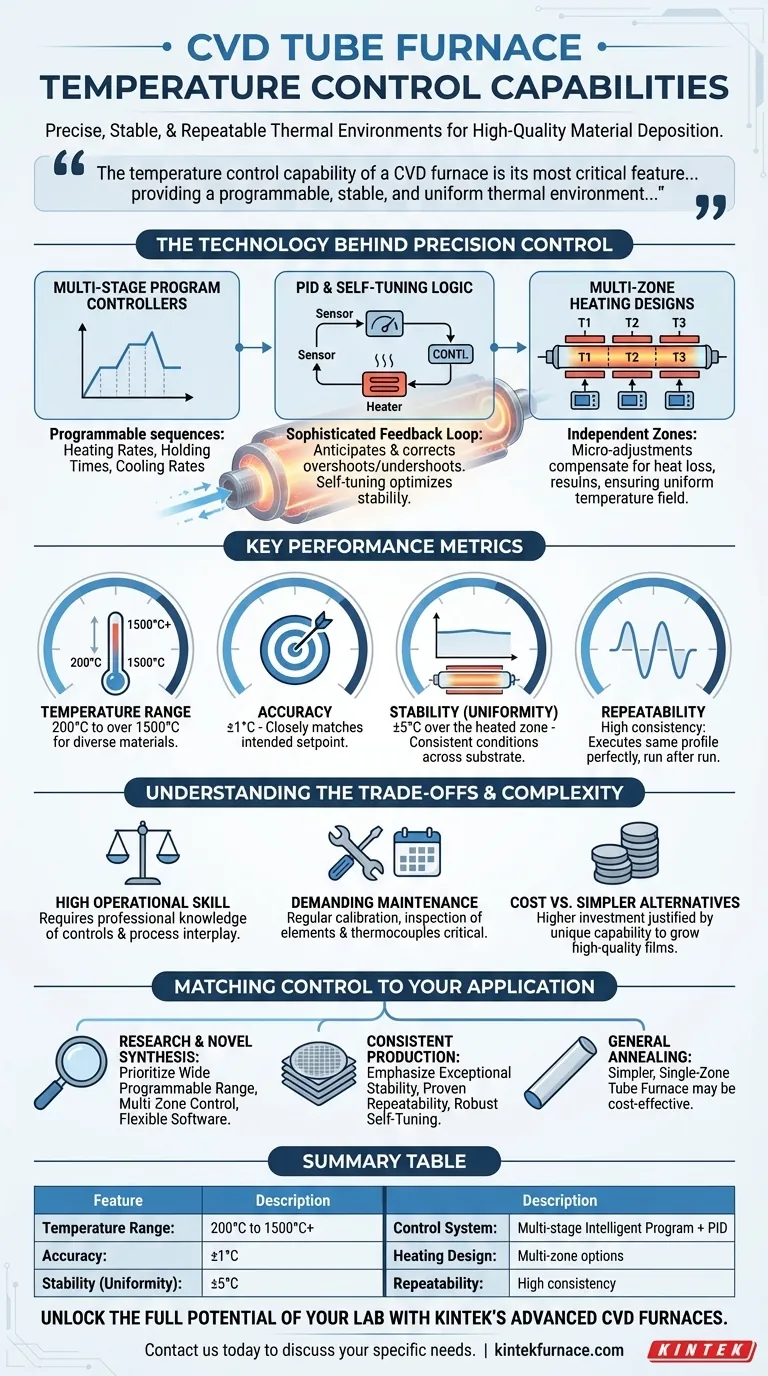

CVD 管式炉具有先进的温度控制功能,是薄膜沉积和纳米材料合成等精密材料加工不可或缺的设备。它具有多区加热功能,最高温度可达 1700°C,智能程序控制器可确保稳定性,均匀的加热区可优化一致性。虽然操作需要专业知识,但它的精确性和适应性可满足从半导体制造到表面处理等各种工业和研究应用的需要。

要点说明:

-

多区温度控制

- 多区温度控制 cvd 管式炉 通常包括多个加热区(如 3 个加热区),每个加热区都能达到高温(如 1700°C、1400°C 或 1200°C)。

- 独立的区域控制可为梯度退火或局部反应等工艺提供量身定制的热曲线。

- 优势 :多区设置可实现复杂的材料处理,如半导体工作流程中的连续沉积或应力消除退火。

-

通过智能程序控制器实现精度

- 采用进口的多级可编程控制器,自动进行升温、保温和冷却。

- 确保 ±1°C 的稳定性,可重复晶圆清洗或碳纳米管生长等敏感工艺的结果。

- 示例 :可对 10 小时的沉积过程进行编程,实现精确的温度转换,避免薄膜缺陷。

-

均匀加热长度

- 均匀长度 "指的是温度偏差最小(±5°C)的炉段。

- 通过隔热塞和额外的加热区来减轻边缘效应。

- 应用 :对均匀涂覆大型基底或合成均质纳米材料至关重要。

-

热传导机制

- 加热元件(如电阻丝)环绕炉管,通过传导/对流传递热量。

- 可实现快速热响应和高效能源利用。

- 考虑因素 :适当的气流设计可防止出现热斑/冷斑,尤其是在气相反应中。

-

操作复杂性与灵活性

- 需要熟练的操作人员进行维护(如校准热电偶)和工艺优化。

- 与简单的窑炉不同,它支持从低温 PECVD(低于 1000°C)到高温陶瓷烧结的各种任务。

- 权衡 :更高的技术要求使其有理由在研发和高价值生产中发挥作用。

-

比较优势

- 精度优于传统 CVD;薄膜质量可与 PECVD 相媲美,但工作温度更高。

- 主要优势 :兼顾高温能力(1700°C)和可编程控制,实现研究级的可重复性。

最终想法 :在选择 CVD 炉时,请根据工艺的热需求权衡分区的灵活性--2 分区系统是否足够,还是需要 3 分区的粒度?

汇总表:

| 功能 | 说明 | 优点 |

|---|---|---|

| 多区控制 | 独立加热区(高达 1700°C),可定制热曲线。 | 可实现梯度退火和顺序沉积等复杂工艺。 |

| 可编程控制器 | 多级自动化,具有 ±1°C 的稳定性,可实现可重复的结果。 | 确保晶圆清洗等敏感应用的精度。 |

| 均匀的加热长度 | 最小温度偏差(±5°C),实现均匀涂覆或合成。 | 对于均匀的纳米材料和大型基底至关重要。 |

| 热传导机制 | 通过电阻加热元件实现高效传导/对流。 | 快速的热响应和能源效率。 |

| 操作灵活 | 支持多种任务(从 PECVD 到陶瓷烧结),但需要专业知识。 | 是研发和高价值生产的理想之选。 |

利用 KINTEK 先进的 CVD 管式炉提升实验室的精密加热能力! 凭借卓越的研发和内部制造能力,我们为半导体制造、纳米材料合成等提供量身定制的解决方案。我们的窑炉具有多区控制、可编程自动化和均匀加热等特点,可满足您的确切实验需求。 立即联系我们 讨论我们如何优化您的高温工艺!

您可能正在寻找的产品:

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 高压实验室真空管式炉 石英管式炉