PID 可编程控制器通过利用自动调谐算法来精确控制热管理,从而调节加热元件(如铁铬铝合金丝)的功率输出。它支持复杂的多段温度曲线——定义特定的升温速率、保温时间和冷却曲线——这对于模拟工业燃烧环境和确保精确的热分解研究至关重要。

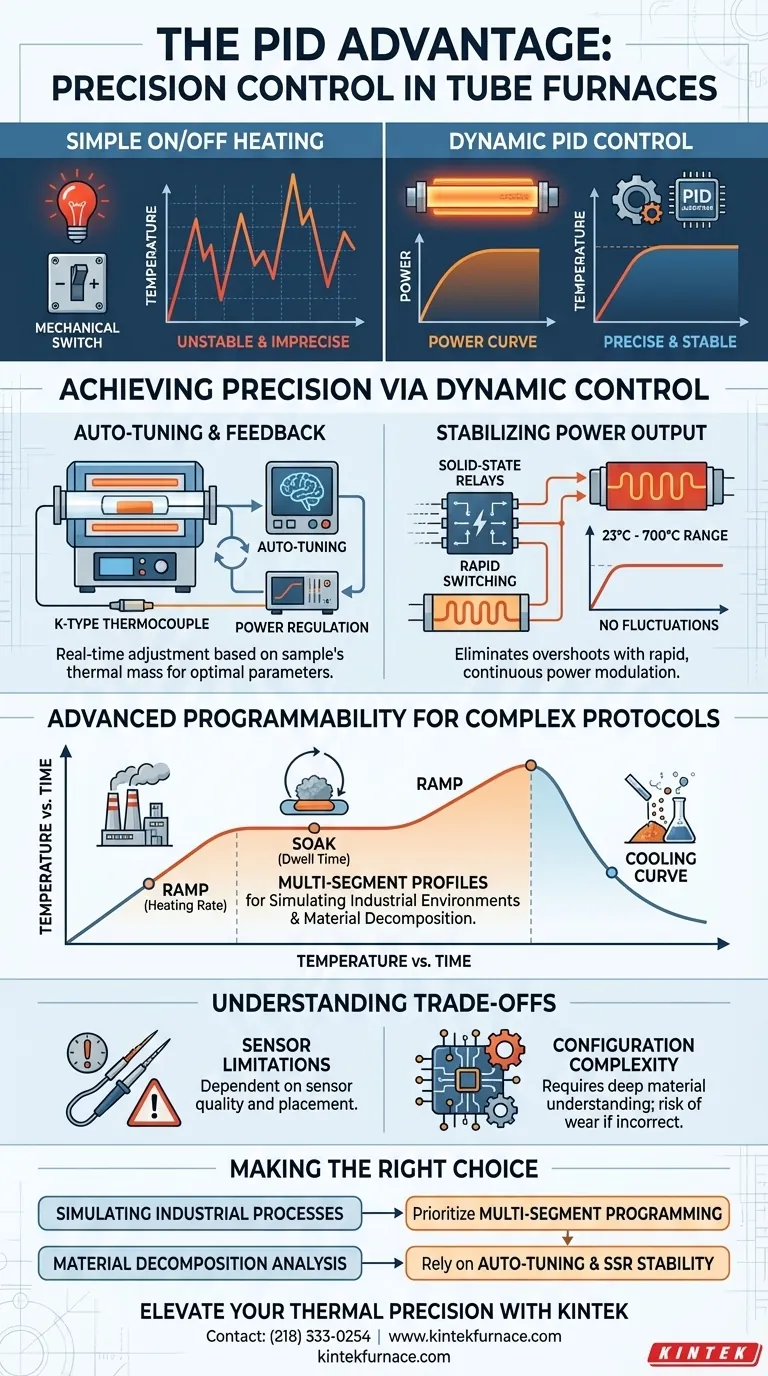

核心要点 PID 控制器在管式炉中的真正价值在于从简单的开/关加热过渡到动态的、由反馈驱动的调节。通过持续调整功率输出来消除波动,它保证了可重复的热解和材料分析所需精确的热力学条件。

通过动态控制实现精度

自动调谐和反馈的作用

这项技术的基础是自动调谐功能。此功能可自动计算调节加热元件功率输出所需的最佳控制参数。

通过监控位于加热器内部的K 型热电偶的实时反馈,控制器会调整系统以匹配您样品的特定热质量。

稳定功率输出

与循环开启或关闭电源的基本恒温器不同,PID 算法使用固态继电器动态调节功率。

这种快速调整消除了简单系统中常见的温度超调和波动。它确保在从23°C 到 700°C 的宽范围内实现稳定的设定点,从而保持热环境的完整性。

面向复杂协议的高级编程

多段温度曲线

对于高级研究而言,保持单一温度通常是不够的。这些模块中的 PID 控制器支持多段程序。

您可以编程特定的升温速率(斜坡)、精确的保温时间(浸泡)和受控的冷却曲线。此功能允许您复制精确的热历史,而不仅仅是达到峰值温度。

模拟工业环境

这种可编程性对于模拟工业燃烧环境至关重要。

通过控制温度变化的精确速率,研究人员可以在现实条件下研究材料的热分解特性。这对于涉及特定燃烧模式下材料热解的实验尤为重要。

理解权衡

传感器限制和热滞后

虽然 PID 算法非常精确,但它们依赖于输入数据的质量。该系统依赖于K 型热电偶;如果该传感器位置不当或已退化,无论算法质量如何,控制器的精度都会受到影响。

配置复杂性

多段编程的灵活性带来了复杂性。设计有效的热曲线需要对材料的特性有深入的了解。不正确地设置超过铁铬铝合金丝物理能力的斜率速率,可能会导致系统磨损或测试数据不准确。

为您的实验做出正确选择

为了最大限度地发挥 PID 控制管式炉的效用,请根据您的具体研究目标调整控制器的功能:

- 如果您的主要重点是模拟工业过程:优先考虑多段编程功能,以复制大型燃烧中发现的精确升温速率和冷却曲线。

- 如果您的主要重点是材料分解分析:依靠自动调谐和固态继电器集成,以确保精确热解数据所需的稳定、无波动的温度。

通过利用这些可编程功能,您可以将标准加热元件转变为能够进行严格热力学验证的高精度仪器。

摘要表:

| 功能 | 技术优势 | 研究益处 |

|---|---|---|

| 自动调谐 | 自动计算最佳控制参数 | 消除温度超调和手动校准 |

| 多段编程 | 定义特定的斜率速率、保温时间和冷却曲线 | 能够模拟复杂的工业燃烧环境 |

| 固态继电器 | 功率输出的快速动态调制 | 确保在 23°C 至 700°C 范围内的高稳定性 |

| 反馈回路 | 通过 K 型热电偶进行实时监控 | 保证可重复的热解和分解数据 |

通过 KINTEK 提升您的热精度

通过为复杂的热曲线量身定制的先进 PID 控制系统,最大限度地提高您的研究准确性。KINTEK 以其专业研发和制造能力为后盾,提供高性能的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,所有这些都可以完全定制以满足您独特的实验室需求。无论您是模拟工业环境还是进行精确的材料分析,我们的高温炉都能提供您所需的稳定性和控制力。

准备好优化您的实验室效率了吗? 立即联系 KINTEK 讨论您的定制炉解决方案!

图解指南

参考文献

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 1400℃ 受控惰性氮气氛炉

- 用于实验室的 1400℃ 马弗炉窑炉