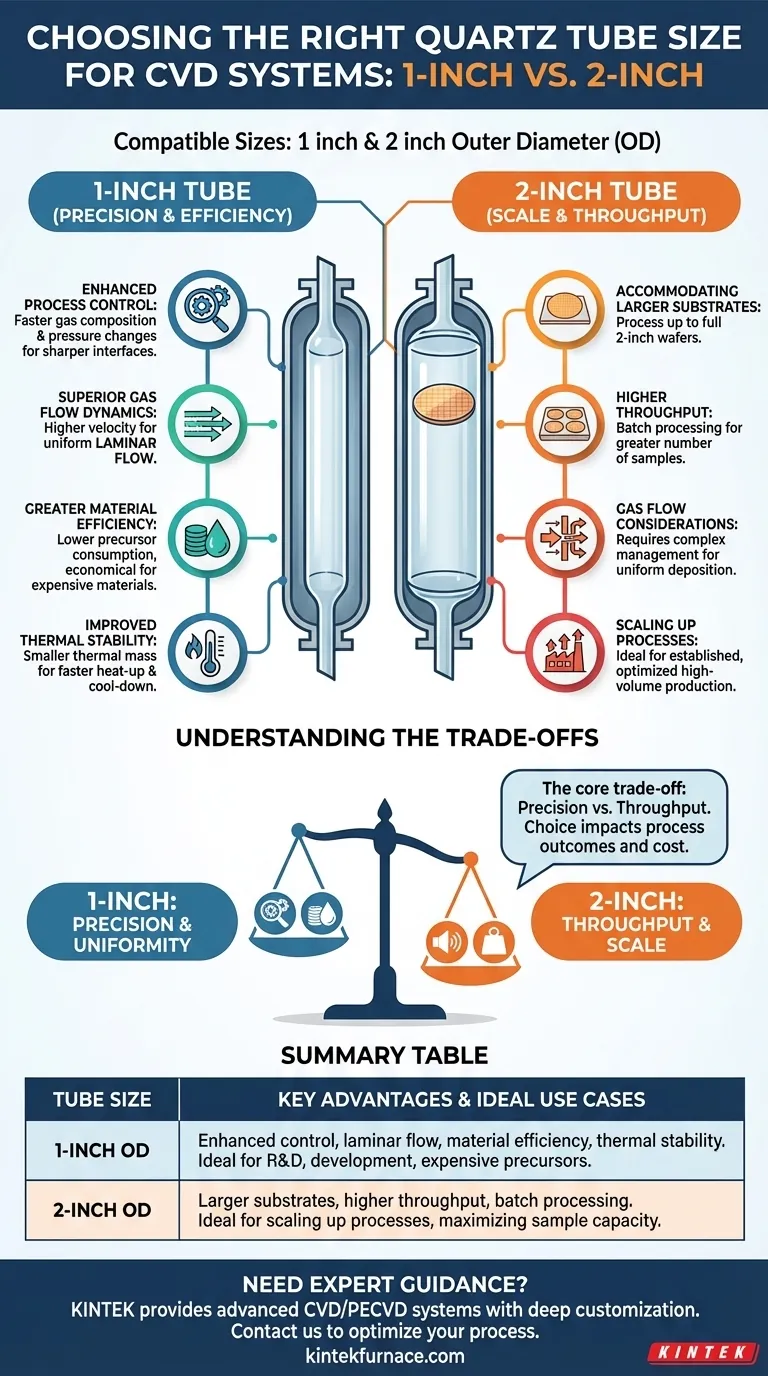

所讨论的CVD系统设计兼容两种标准石英管尺寸:2英寸和1英寸外径。虽然两者都支持,但它们之间的选择是一个关键的工艺决策,从根本上影响实验结果和操作效率。

选择1英寸或2英寸管不仅仅是物理上的适配。这是一个战略性决策,需要在工艺规模和产量与工艺控制和材料效率之间取得平衡。

为什么管径是关键的工艺参数

化学气相沉积(CVD)系统中的石英管不仅仅是一个简单的容器。它是所有关键工艺——加热、气体流动和化学反应——发生的反应室。

管的直径直接定义了这种反应环境的几何形状。这种几何形状决定了气体流动动力学、热均匀性和前驱物消耗,使管尺寸成为工艺设计中的主要变量。

2英寸管的优势:最大化规模

较大的2英寸管设计用于以产量和衬底尺寸为主要考虑因素的应用。

容纳更大的衬底

最直接的优点是能够处理更大的衬底,例如完整的2英寸晶圆。这对于制造大面积薄膜或器件至关重要。

更高的产量

对于较小的样品,较大的直径允许您在一次运行中处理更多的衬底。这种批量处理能力显著提高了已建立工艺的产量。

气体流动考量

在更宽的2英寸区域实现完美的均匀沉积可能需要更复杂的气体流动管理和更高的总流量,以避免沿气体路径发生前驱物耗尽。

1英寸管的优势:精度和效率

较小的1英寸管是研究、开发和要求最高控制度的工艺的标准选择。

增强的工艺控制

较小的内部体积意味着气体成分或压力的变化发生得更快。这允许在多层沉积中获得更清晰的界面和更灵敏的工艺控制。

卓越的气体流动动力学

在给定气体流量下,气体在较窄的管道中速度更高。这种更高的速度有助于确保更层流,这对于实现均匀的薄膜厚度并防止不希望的再循环区域至关重要。

更高的材料效率

较小的体积需要显著更少的前驱物气体来达到所需的局部压力。这使得1英寸管在使用昂贵或稀有前驱物材料时更加经济,这在研发环境中很常见。

改进的热稳定性

1英寸管具有较小的热质量,允许更快的加热和冷却循环。在较小直径上的温度分布通常也更均匀且更易于控制。

理解权衡:直接比较

您的选择涉及规模和精度之间的基本折衷。理解这些权衡是防止实验失败和资源浪费的关键。

产量与精度

核心权衡很明确:2英寸管优先考虑产量,而1英寸管优先考虑工艺控制和均匀性。通过大管获得的样品容量,您可能会在精细控制方面做出牺牲。

运营成本

对于开发新工艺,1英寸管更具成本效益,因为它消耗的前驱物更少。2英寸管只有在您能始终充分利用其全部容量时,才能在每个样品的基础上变得经济。

工艺可扩展性

请注意,在1英寸管中完善的工艺在转移到2英寸管时,可能需要重新优化。热性能和气体流动动力学的变化是显著的,不容忽视。

为您的目标做出正确选择

根据您工作的具体目标做出决定。

- 如果您的主要关注点是研究、工艺开发或使用昂贵的前驱物:1英寸管提供您所需的卓越控制、均匀性和材料效率。

- 如果您的主要关注点是最大化样品产量或处理更大的衬底(最大2英寸):2英寸管是扩大已优化工艺的适当选择。

- 如果您正在为未来的规模化开发新工艺:从1英寸管开始,以有效建立参数,但要为转移到2英寸管时的工艺重新验证预留时间。

选择正确的管径是设计稳定、可重复和高效CVD工艺的基础步骤。

总结表:

| 管尺寸 | 主要优点 | 理想应用场景 |

|---|---|---|

| 1英寸外径 | 增强的工艺控制、卓越的层流、材料效率、改进的热稳定性 | 研发、工艺开发、昂贵的前驱物 |

| 2英寸外径 | 容纳更大的衬底、更高的产量、批量处理 | 扩大工艺规模、最大化样品容量 |

需要专家指导以选择适合您的CVD系统的石英管吗?在KINTEK,我们利用卓越的研发和内部制造能力,提供先进的高温炉解决方案,包括CVD/PECVD系统。我们强大的深度定制能力确保与您独特的实验需求精确对齐,无论您是在研究、开发还是规模化生产。 立即联系我们以优化您的工艺并获得卓越成果!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 实验室石英管炉 RTP 加热管炉