直接式和间接式回转窑的主要区别在于传热方式。直接式窑通过火焰和燃烧气体在旋转筒体内部的直接接触来加热物料。相比之下,间接式窑加热筒体外部,通过筒壁将热能传递给内部物料,使物料与热源隔离。

选择直接式还是间接式窑并非取决于哪种窑本质上更优越,而是哪种窑与您的物料根本上兼容。直接式窑提供更高的热效率和更高的温度,而间接式窑则能提供敏感物料所需的工艺控制和纯度。

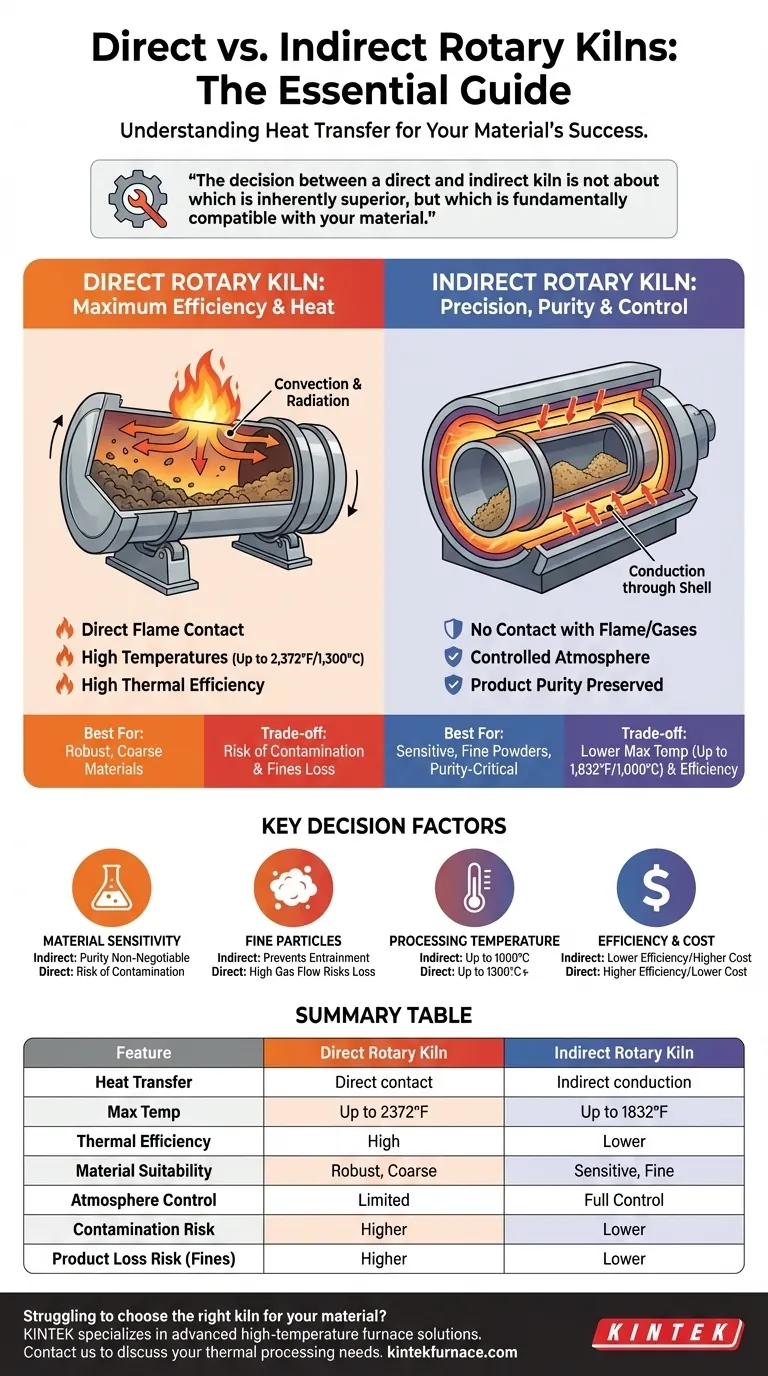

传热机制

这两种窑炉的核心区别决定了它们的理想应用、效率和操作参数。了解每种窑炉的机制是做出明智选择的第一步。

直接燃烧窑:最高热效率

在直接燃烧系统中,燃烧器将火焰和热燃烧气体直接喷射到旋转筒体内。物料在热气流中翻滚。

热量通过对流(来自气体)和辐射(来自火焰和热耐火砖墙)直接传递到物料床。这种方法效率很高,因为热源与产品直接接触。

由于这种直接传热,这些窑炉可以达到非常高的工艺温度,通常高达2,372°F (1300°C),使其适用于石油焦或矿物煅烧等严苛的热处理过程。

间接燃烧窑:精密与纯度

间接燃烧窑,有时称为煅烧炉,使物料与燃烧气体完全分离。

旋转筒体被封闭在一个炉膛内或缠绕有外部加热元件。热量施加到窑壳外部,并通过金属壁的传导传递给物料。

当直接接触燃烧副产物会污染物料,或者需要特定的工艺气氛(例如惰性、还原性或无氧)时,这种设计至关重要。然而,间接加热路径限制了最高温度,通常在1,832°F (1000°C)左右。

工艺的关键决策因素

您物料的物理和化学性质几乎总是决定正确的窑炉技术。

物料敏感性和化学完整性

如果您的物料对烟气敏感或可能被烟气化学改变,则间接式窑是不可协商的选择。这通过创建受控环境来确保产品纯度。

这对于生产特种化学品、活性炭或加工食品级产品等应用至关重要,因为这些应用不允许污染。

细颗粒的处理

直接燃烧窑在筒体内有高速工艺气体流动。这种气流很容易夹带和带走细颗粒,这种现象称为夹带。

如果您正在处理细粉或降解成细粉的物料,间接式窑是更好的选择。内部没有气体流动确保您的宝贵产品留在筒内。

所需处理温度

对于需要高于间接式窑所能提供温度的工艺,直接燃烧系统是唯一的选择。烧结、某些类型的煅烧和特定的还原反应通常需要只有直接燃烧才能高效提供的高热。

热效率和运行成本

由于热源与物料之间直接接触,直接燃烧窑的热效率更高。更少的热量损失到周围环境,从而在给定产量下降低燃料消耗。

间接式窑本身会从外部炉膛向大气损失一些能量,使其效率较低,并且从燃料成本角度来看,运行成本可能更高。

了解权衡

选择窑炉涉及平衡工艺要求与运行效率。每种类型都存在根本性的权衡。

直接式窑的困境:效率与风险

使用直接式窑,您可以获得高热效率、更高的潜在温度,并且通常设计更简单。

权衡在于燃烧气体带来的产品污染风险,以及如果您正在处理细物料可能导致严重的产品损失。它们最适合坚固、粗糙或散装物料,在这些情况下,烟气不会损害纯度。

间接式窑的困境:控制与成本

使用间接式窑,您可以完全控制工艺气氛,确保产品纯度并防止细粉流失。

权衡在于热效率较低,这意味着更高的燃料成本。其设计也更复杂,涉及外部炉膛或加热夹套,并且受限于较低的最高操作温度。

为您的目标做出正确选择

您的工艺目标将直接指引您选择正确的技术。

- 如果您的主要关注点是坚固物料的最大产量和能源效率:直接燃烧窑几乎总是正确的选择。

- 如果您的主要关注点是产品纯度、防止污染或加工细粉:间接燃烧窑是保护物料和防止损失所必需的。

- 如果您的主要关注点是在特定气氛(例如惰性或还原性)下操作:间接燃烧窑是您唯一的选择,因为它将物料与燃烧气体隔离。

最终,理解直接接触与受控隔离之间的根本区别是为您的特定需求选择正确的热处理技术的关键。

总结表:

| 特性 | 直接式回转窑 | 间接式回转窑 |

|---|---|---|

| 传热方式 | 与火焰和气体直接接触(对流/辐射) | 通过窑壳间接传热(传导) |

| 最高温度 | 高达 2,372°F (1,300°C) | 高达 1,832°F (1,000°C) |

| 热效率 | 高 | 较低 |

| 物料适用性 | 坚固、粗糙的物料 | 敏感、细粉、对纯度要求高的物料 |

| 气氛控制 | 有限,暴露于燃烧气体 | 完全控制,隔离环境 |

| 污染风险 | 较高 | 较低 |

| 产品损失风险 | 细粉较高 | 较低 |

难以选择适合您物料的回转窑? KINTEK 专注于先进的高温炉解决方案,包括根据您独特需求量身定制的定制回转窑。凭借我们卓越的研发和内部制造能力,我们确保了需要精确温度控制、纯度或效率的工艺的最佳性能。无论您处理的是敏感化学品、细粉还是高温应用,我们深度定制的能力都能提供可靠的结果。立即联系我们,讨论我们如何提升您的热处理能力!

图解指南