对于工业加热应用来说,元件的选择是一个关键决定,它影响着效率、可靠性和运行成本。碳化硅(SiC)加热元件是一种领先的选择,因其能够在极高温度(高达1600°C)下运行、快速加热和冷却、耐化学腐蚀以及提供长久可靠的使用寿命而备受推崇。这些特性的结合使其成为许多苛刻热处理过程的多功能且坚固的解决方案。

碳化硅的核心优势在于其操作的多功能性。它不仅能提供高温,而且在比许多替代品更广泛的化学气氛中都能可靠、高效地实现,使其成为复杂工业环境中独特耐用和适应性强的选择。

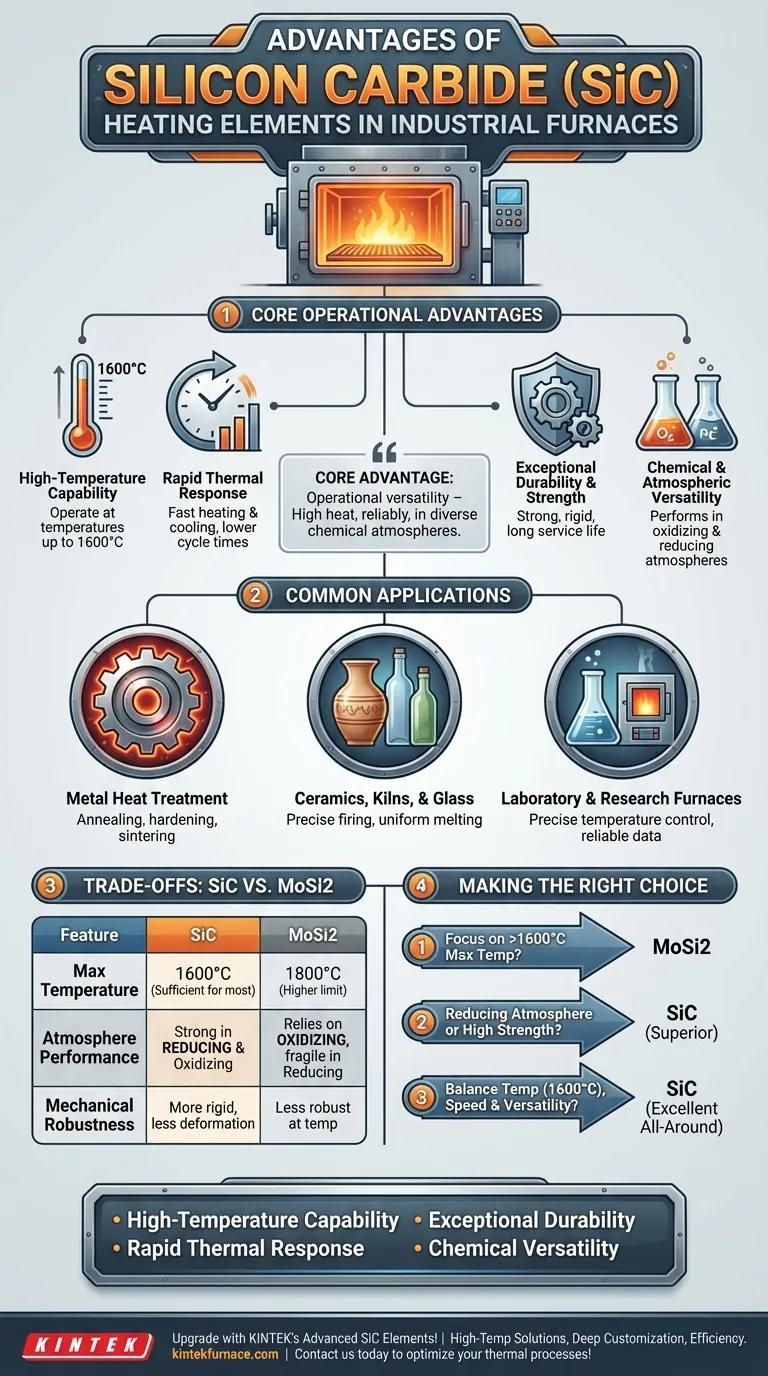

SiC的核心操作优势

碳化硅的材料特性直接转化为工业炉的实际效益。这些优势解决了高温处理的主要挑战:速度、一致性和耐用性。

高温能力

SiC元件能够持续在高达1600°C(2912°F)的温度下运行。这使其适用于广泛的高温工艺,包括陶瓷烧结、金属合金热处理和玻璃制造。

它们在不快速降解的情况下维持这些温度的能力是其在现代炉中价值的基础。

快速热响应

这些元件以能够快速达到目标温度而闻名。这种快速加热和冷却的能力减少了工艺循环时间,提高了产量,并降低了每个循环的能耗。

通过最大限度地减少炉子升温所需的时间,SiC元件直接有助于降低运营成本和提高工业可持续性。

卓越的耐用性和强度

碳化硅是一种固有的坚固而坚硬的材料,即使在极端温度下也能保持其机械完整性。这种高温强度确保了长久且可预测的使用寿命。

使用寿命更长的元件意味着更换频率更低,维护停机时间更少,炉子的运行更稳定。

化学和气氛的多功能性

SiC的一个关键区别在于它在氧化和还原气氛中都表现出色。它能抵抗可能降解其他类型加热元件的化学反应。

这使得SiC成为化学加工和热处理(其中工艺气氛是关键变量)的理想选择。

SiC表现出色的常见应用

SiC的独特性能使其成为依赖精确可靠的高温加热的几个关键行业中的首选技术。

金属热处理

SiC元件广泛用于各种金属和合金的退火、淬火、回火和烧结等工艺。其均匀加热确保了最终产品的冶金性能一致。

陶瓷、窑炉和玻璃

在陶瓷、陶器和玻璃的制造中,精确的温度控制和均匀的散热是不可或缺的。SiC元件提供了稳定烧制和熔化所需的一致性。

实验室和研究用炉

对于研究和测试应用,工艺的可重复性至关重要。SiC加热器提供精确的温度控制和均匀的加热区域,这对于获得可靠的实验数据是必需的。

了解权衡:SiC与MoSi2的比较

为了充分了解碳化硅的优势,将其与二硅化钼(MoSi2)——另一种常见的高温加热元件——进行比较是很有帮助的。在这两者之间进行选择取决于具体的工艺要求。

温度上限

MoSi2元件的主要优势在于其更高的最高工作温度,可达1800°C。如果一个工艺绝对需要高于1600°C的温度,MoSi2是明确的选择。

然而,对于绝大多数低于1600°C的工业应用,SiC提供了足够的热能力。

不同气氛下的性能

这是一个关键的权衡点。SiC元件在还原气氛中明显更坚固、更耐用。相反,MoSi2元件依赖于氧化气氛来形成保护性二氧化硅层,在还原环境中可能会受损。

因此,炉子的化学环境是决定性因素。

机械强度

在工作温度下,SiC是一种更坚硬、机械强度更高的材料。它在自身重量下不易变形,这在某些炉设计和方向中可能是一个因素。

为您的工艺做出正确的选择

您的决定应以您的热应用的具体要求为指导。没有单一的“最佳”元件,只有适合该工作的正确元件。

- 如果您的主要关注点是绝对的最高工作温度(高于1600°C): MoSi2元件专为这些超高温范围而设计,是合适的选择。

- 如果您的工艺涉及还原气氛或需要在高温下具有高机械强度: 由于其在这些条件下的固有耐用性,SiC元件是更优越、更可靠的选择。

- 如果您的目标是在高温性能(高达1600°C)与快速循环和气氛通用性之间取得平衡: SiC为广泛的工业过程提供了一个出色、经济高效且坚固的全面解决方案。

最终,选择正确的加热元件需要对您的具体温度、气氛和操作目标进行清晰的评估。

摘要表:

| 优势 | 关键益处 |

|---|---|

| 高温能力 | 工作温度高达1600°C,是烧结、热处理和玻璃制造的理想选择 |

| 快速热响应 | 快速加热和冷却可减少循环时间和能源成本 |

| 卓越的耐用性 | 使用寿命长,在极端温度下具有高机械强度 |

| 化学通用性 | 在氧化和还原气氛中表现良好,耐降解 |

使用KINTEK先进的碳化硅加热元件升级您的工业炉! 凭借卓越的研发和内部制造能力,我们为各种实验室提供高温解决方案,如马弗炉、管式炉、回转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保精确匹配您独特的实验需求,提高效率和可靠性。立即联系我们讨论如何优化您的热处理工艺!

图解指南