在半导体行业中,化学气相沉积 (CVD) 是用于构建集成电路关键层的基础工艺。其最常见的应用是沉积薄膜,例如用于电绝缘的二氧化硅 (SiO₂) 和氮化硅 (Si₃N₄),用于晶体管栅极的多晶硅 (poly-Si),以及用于创建导电通路的钨等金属。

CVD 的核心不仅仅是涂覆涂层;它更是精确构建微芯片基本构件的过程。该工艺允许创建定义现代电子设备的独特绝缘层、导电层和半导体层。

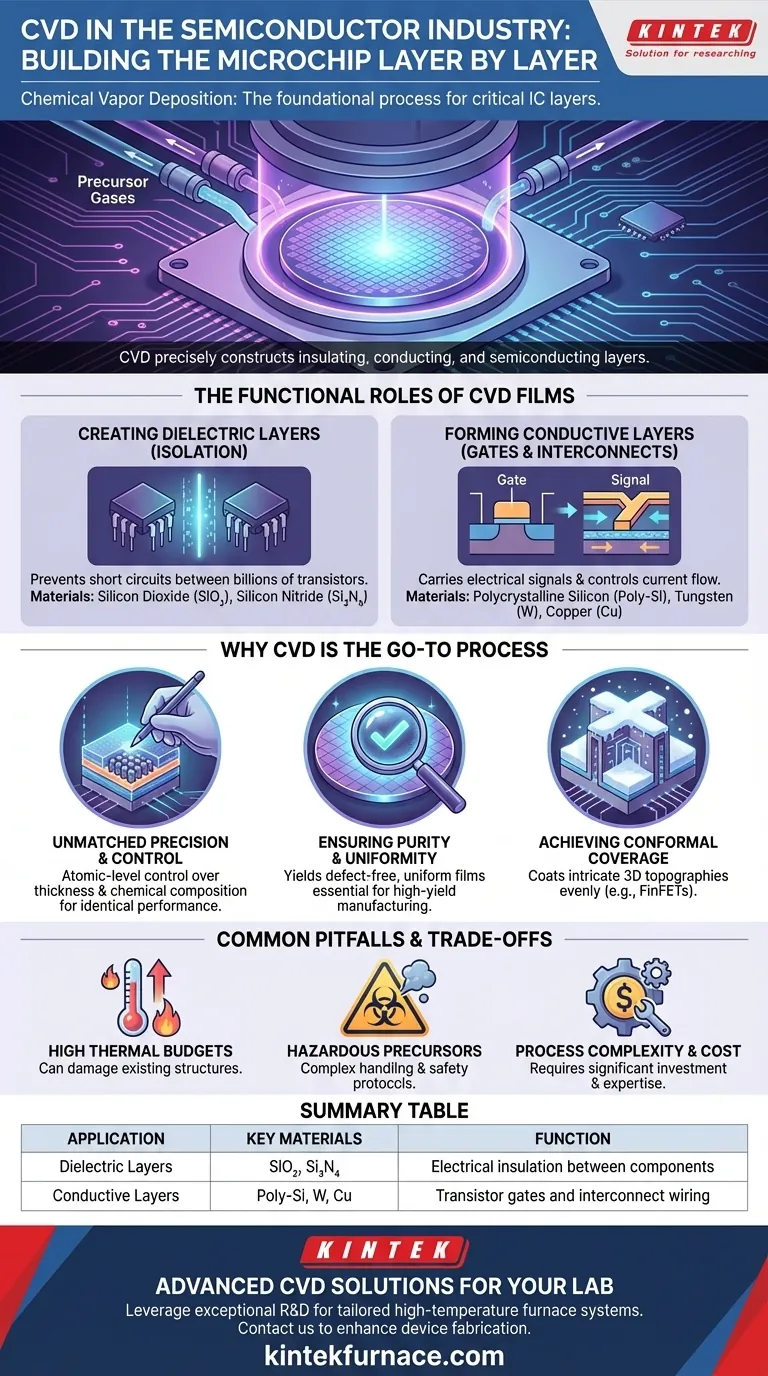

CVD 薄膜在集成电路中的功能作用

要了解 CVD 的重要性,您必须研究每个沉积层在晶体管(驱动所有数字逻辑的基本开关)中扮演的具体功能。

创建用于隔离的介电层

CVD 最常见的用途是沉积介电(绝缘)薄膜。数十亿个晶体管封装在单个芯片上,它们必须彼此电隔离以防止短路。

CVD 用于生长二氧化硅 (SiO₂) 和氮化硅 (Si₃N₄) 薄膜。这些材料充当导电组件之间的主要绝缘体,确保电信号仅沿着其预定路径传输。

形成用于栅极和互连的导电层

CVD 对于创建承载电信号和控制电流流动的通路也至关重要。

多晶硅 (poly-Si) 是一种通过 CVD 沉积的关键材料,用于形成晶体管的栅极。栅极充当开启或关闭晶体管的开关。

此外,CVD 用于沉积钨 (W) 和铜 (Cu) 等金属。这些金属填充微小的沟槽和通孔,形成复杂的“布线”或互连,将数百万甚至数十亿个晶体管连接成一个功能电路。

为什么 CVD 是首选工艺

在半导体制造中,CVD 比其他沉积方法更受青睐,因为它提供了无与伦比的控制水平,这在现代芯片的纳米级尺度上是不可协商的。

无与伦比的精度和控制

CVD 允许对沉积薄膜的厚度和化学成分进行原子级控制。这种精度对于确保芯片上的每个晶体管都具有相同性能至关重要。

确保纯度和均匀性

该工艺可在整个硅晶圆表面产生异常均匀且无缺陷的薄膜。单个微观缺陷可能导致整个价值数百万美元的芯片报废,因此 CVD 的纯度和一致性对于制造良率和器件可靠性至关重要。

实现共形覆盖

随着晶体管的缩小,它们已演变为复杂的三维结构(如 FinFET)。CVD 擅长创建共形薄膜,这意味着沉积材料均匀地覆盖这些复杂形貌的所有表面,就像一层雪覆盖整个地貌一样。

常见陷阱和权衡

尽管 CVD 不可或缺,但它并非没有复杂性。了解其局限性可以更全面地了解制造过程。

高热预算

许多 CVD 工艺,特别是用于高质量薄膜(如氮化硅)的工艺,需要非常高的温度。这种“热预算”可能会损坏或改变晶圆上已存在的其他结构,迫使工程师仔细安排制造步骤。

前体化学和安全性

CVD 依赖于挥发性且通常有害的前体气体。管理这些化学品的处理、输送和副产品大大增加了制造设施 (fab) 的复杂性和成本。前体的选择直接影响薄膜质量、成本和安全协议。

工艺复杂性和成本

CVD 反应器是高度复杂且昂贵的资本设备。为特定薄膜开发和维护稳定、可重复的 CVD 工艺需要对设备和工程专业知识进行大量投资。

为您的目标做出正确选择

特定的 CVD 应用总是直接与所构建器件的功能要求相关联。

- 如果您的主要关注点是电隔离: 您将使用 CVD 在导电元件之间沉积介电薄膜,如二氧化硅或氮化硅。

- 如果您的主要关注点是创建导电通路: 您将使用 CVD 沉积多晶硅用于晶体管栅极,或沉积钨等金属用于互连布线。

- 如果您的主要关注点是构建有源器件: 您将使用 CVD 沉积核心半导体材料,如多晶硅,它构成了晶体管的核心。

最终,CVD 是将芯片的架构蓝图层层原子地转化为物理、功能现实的技术。

摘要表:

| 应用 | 主要沉积材料 | 在半导体器件中的功能 |

|---|---|---|

| 介电层 | 二氧化硅 (SiO₂),氮化硅 (Si₃N₄) | 组件之间的电绝缘 |

| 导电层 | 多晶硅 (poly-Si),钨 (W),铜 (Cu) | 晶体管栅极和互连布线 |

| 一般优点 | 各种薄膜 | 精度、均匀性和共形覆盖,实现高良率制造 |

您的半导体实验室需要先进的 CVD 解决方案吗? KINTEK 利用卓越的研发和内部制造能力,提供高温炉解决方案,例如 CVD/PECVD 系统、马弗炉、管式炉、旋转炉、真空炉和气氛炉。我们强大的深度定制能力确保与您的独特实验需求精确对齐。立即联系我们,通过可靠、定制的设备提升您的器件制造!

图解指南

相关产品

- 带液体气化器的滑动式 PECVD 管式炉 PECVD 设备

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉