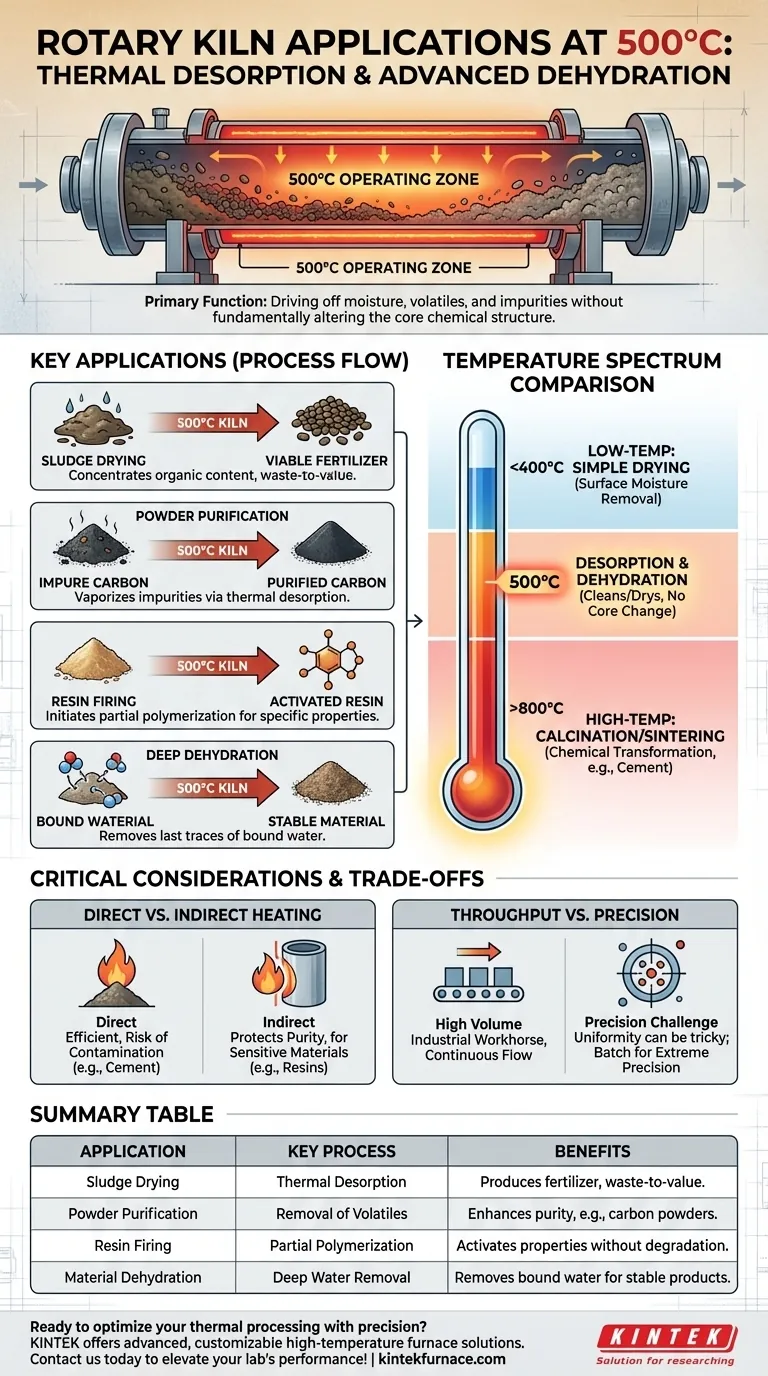

在 500°C 的温度下,旋转窑的主要功能是热解吸和高级脱水。 这个温度非常适合那些在不从根本上改变材料核心化学结构的情况下,去除水分、挥发性化合物和杂质的工艺。常见的应用包括干燥污泥以生产肥料、通过去除污染物净化碳粉、烧制树脂粉以激活特定性能,以及对材料进行脱水以去除最后痕迹的结合水。

旋转窑工艺的具体温度比窑本身更重要。500°C 的工艺占据了一个关键的中间地带——它足够热,可以触发解吸并去除顽固的水分,但又低于水泥和冶金中所需的煅烧或烧结的强烈热量。

温度在热处理中的作用

旋转窑本质上是一个旋转的圆柱形炉子,旨在将固体加热到精确的温度并引起所需的物理或化学变化。其应用完全由达到的温度和被处理的材料决定。

500°C 阈值:解吸和脱水

此温度范围主要用于“清洁”或“干燥”材料的工艺。

对于污泥干燥,500°C 的热量有效地蒸发水分,浓缩有机物和营养成分以生产可用的肥料。这是一种高效的废物转化为价值的过程。

对于粉末净化,例如碳粉,热量足以汽化并去除挥发性杂质或残留溶剂。这种工艺被称为热解吸,也是修复受污染土壤的核心原理。

对于烧制树脂粉末,此温度可以引发特定的化学反应,如部分聚合,这会为最终产品增加功能或所需的特性,而不会导致其燃烧或降解。

与其他温度范围的对比

与其他的窑炉操作相比,500°C 的分界点会变得更加清晰。

低温工艺(<400°C)通常用于简单的干燥,仅从稳定的材料中去除未结合的表面水分。

高温工艺(>800°C)会发生根本性的化学转变。这包括煅烧,如石灰石转化为石灰(~900°C),以及水泥熟料的生产(>1450°C)。这些工艺会产生全新的化合物。

理解权衡和注意事项

虽然功能强大,但旋转窑并非万能解决方案。设计和操作参数必须与目标匹配。

直接加热与间接加热

这是 500°C 左右工艺最关键的区别。

在直接加热窑中,火焰和燃烧气体与材料直接接触。这种方式效率很高,但存在污染敏感产品的风险。它最适用于坚固、高温的应用,如水泥和石灰。

在间接加热窑中,筒体从外部加热,内部材料从不接触火焰。这对于处理精细材料、防止不必要的副反应和确保产品纯度至关重要,使其成为许多 500°C 应用(如树脂烧制或特种化学品生产)的理想选择。

吞吐量与精度

旋转窑因其能够处理连续、大批量的物料流而备受赞誉,使其成为工业主力。

然而,要使翻滚的物料床中每个颗粒都达到完全均匀的温度可能是一个挑战。对于需要极高热精度的应用,较小的间歇式炉可能更合适,尽管会牺牲吞吐量。

原料灵活性

旋转窑的一个主要优点是能够处理各种类型的原料,从细粉和污泥到颗粒状固体,甚至是废料。其重型结构即使在严苛的环境中也能确保长寿命。

为您的目标做出正确选择

要选择正确的加热工艺,您必须首先确定您所需的材料转化。

- 如果您的主要重点是去除水或挥发性污染物:接近 500°C 的工艺是热解吸和深度脱水的理想选择,而不会从根本上改变基础材料。

- 如果您的主要重点是创建新的矿物结构(如水泥):您需要一个更高的温度煅烧过程(通常 >900°C),以强制发生完全的化学反应。

- 如果您的主要重点是处理不能被污染的敏感材料:间接加热炉是不可或缺的,以保护产品纯度并控制气氛。

将热处理工艺与材料的特定转化点相匹配是工业加热成功的关键。

总结表:

| 应用 | 关键工艺 | 益处 |

|---|---|---|

| 污泥干燥 | 热解吸 | 生产肥料,变废为宝 |

| 粉末净化 | 去除挥发物 | 提高纯度,例如碳粉 |

| 树脂烧制 | 部分聚合 | 激活性能,不降解 |

| 材料脱水 | 深度除水 | 去除结合水,获得稳定产品 |

准备好通过精度优化您的热处理了吗? KINTEK 凭借卓越的研发和内部制造能力,为不同实验室提供先进的高温炉解决方案。我们的产品线,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统,辅以我们强大的深度定制能力,可精确满足独特的实验要求。无论您需要高效的污泥干燥还是纯粉末处理,我们都能提供量身定制的解决方案,以实现卓越的成果。立即联系我们,讨论您的需求并提升您实验室的性能!

图解指南