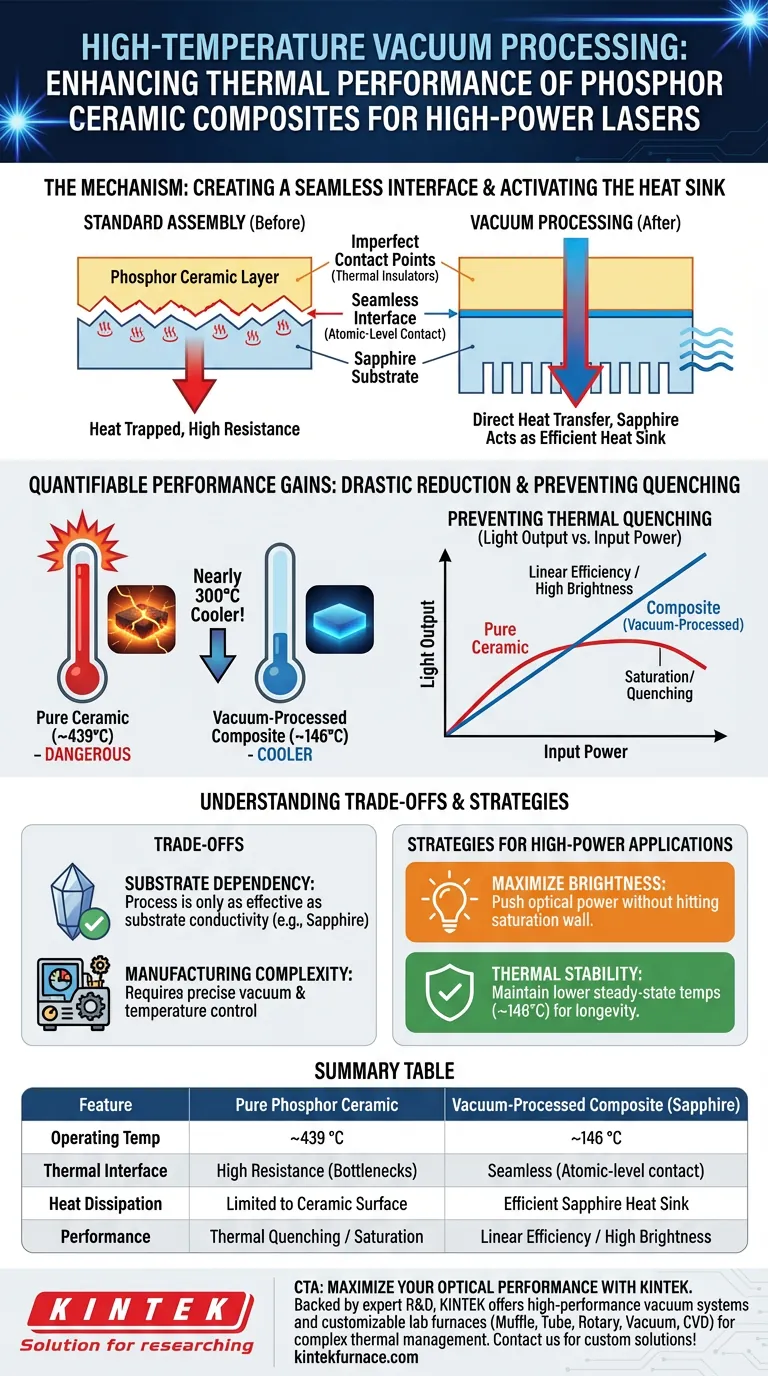

高温真空处理通过在荧光粉陶瓷层与高导热蓝宝石基板之间建立无缝的物理界面,从根本上改变了热管理。通过消除界面热阻,该方法使基板能够充当高效的散热器,从而大大降低复合材料在强激光激发期间的工作温度。

该工艺的核心价值在于消除了热瓶颈。通过将陶瓷层和蓝宝石层融为一体,复合材料避免了热猝灭和亮度饱和,在过热的传统纯陶瓷的 ooptical power densities 下保持峰值性能。

热性能改善机制

创建无缝界面

高温真空处理的主要功能是将荧光粉陶瓷熔接到基板上,而不产生微观间隙或空隙。

在标准组装中,不完美的接触点充当隔热材料,将热量困在活性层内。真空处理消除了这些障碍,确保了整个表面区域的原子级直接接触。

激活蓝宝石散热器

一旦建立了无缝界面,蓝宝石基板就可以有效地发挥其散热器的作用。

蓝宝石具有高导热性,但它只能散热成功到达它的热量。真空工艺确保荧光粉层中产生的热能立即传递到蓝宝石,而不是积聚在陶瓷中。

可量化的性能提升

工作温度急剧降低

这种热耦合的影响是可衡量的。

在相同的高功率条件下,传统的纯陶瓷温度可达约 439°C 的危险水平。相比之下,经过高温真空处理的复合材料的工作温度保持在约 146°C 的较低水平。

防止热猝灭

通过将材料的温度保持在低近 300°C 的水平,复合材料避免了热猝灭现象。

热猝灭发生在过热会降低荧光粉效率时,即使输入功率增加,光输出也会下降。这种加工方法确保材料保持在线性效率范围内,防止亮度饱和。

了解权衡

依赖于基板选择

需要注意的是,真空工艺的效果仅取决于其连接的基板。

该工艺创建了热量的路径,但基板(在此例中为蓝宝石)提供了吸收热量的能力。将此加工方法与导热性低的基板一起使用,效果可以忽略不计。

制造复杂性

实现无缝界面需要精确控制真空水平和温度曲线。

与简单的机械粘合或标准烧结不同,高温真空处理增加了制造流程的复杂性。它需要专用设备来确保界面足够坚固,能够承受高光学功率密度。

高功率应用策略

为了最大限度地延长激光驱动系统的使用寿命和亮度,请根据您的具体要求考虑以下几点:

- 如果您的主要重点是最大亮度:利用这种复合结构将光学功率密度推得更高,而不会因过热而达到饱和极限。

- 如果您的主要重点是热稳定性:依靠无缝界面来维持较低的稳态温度(约 146°C),从而在长运行周期内保持材料完整性。

通过有效地将活性陶瓷层耦合到散热器,您可以将脆弱的光学元件转化为坚固的高功率发射器。

总结表:

| 特征 | 纯荧光粉陶瓷 | 真空处理复合材料(蓝宝石) |

|---|---|---|

| 工作温度 | ~439 °C | ~146 °C |

| 热界面 | 高电阻(瓶颈) | 无缝(原子级接触) |

| 散热 | 仅限于陶瓷表面 | 高效蓝宝石散热器 |

| 性能 | 热猝灭/饱和 | 线性效率/高亮度 |

通过 KINTEK 最大化您的光学性能

不要让热猝灭限制您的激光驱动系统。凭借专业的研发和制造,KINTEK 提供高性能真空系统和定制的实验室高温炉——包括箱式炉、管式炉、旋转炉、真空炉和 CVD 系统——以解决您最复杂的散热挑战。无论您是开发先进的荧光粉复合材料还是高功率发射器,我们的设备都能确保实现无缝界面所需的精度。 立即联系我们的技术团队,了解我们的定制解决方案如何提高您的材料稳定性和实验室效率!

图解指南

参考文献

- Guoyu Xi, Daqin Chen. Transparent Ceramic@Sapphire Composites for High‐Power Laser‐Driven Lighting. DOI: 10.1002/advs.202505232

本文还参考了以下技术资料 Kintek Furnace 知识库 .