最终确定回转窑的设计是一个迭代的、数据驱动的过程,它从理论计算到物理验证。它始于对要处理的材料进行深入分析,这为初步尺寸确定提供了依据。然后,通过中试规模的窑炉和计算机建模,对这一初始设计进行严格测试和完善,直到它满足所有性能、效率和安全标准。

回转窑并非现成产品。其最终设计是一个独特的蓝图,由特定材料所需的热和化学转化决定,并通过经验测试和计算模拟进行验证。

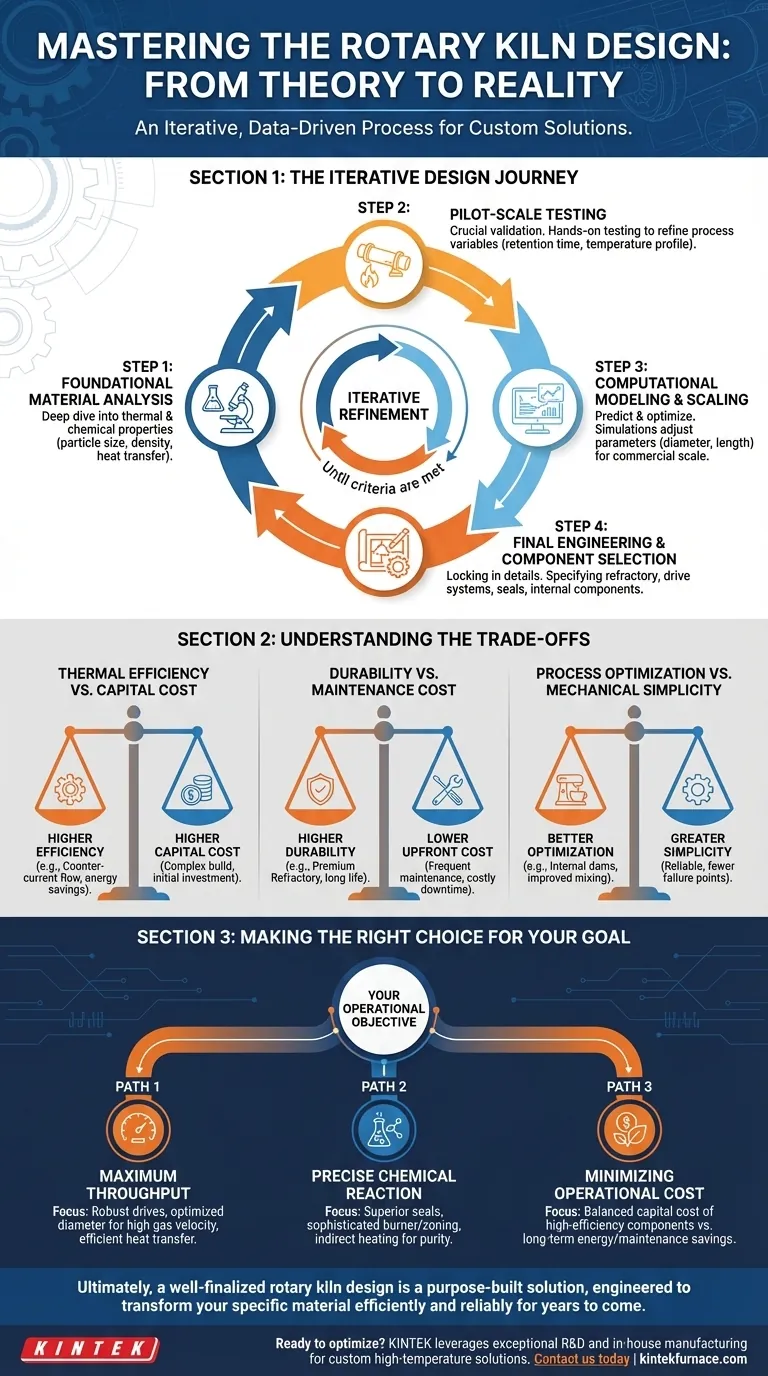

从理论到实践:迭代设计之旅

最终设计是多阶段完善过程的结果,每一步都在上一步的基础上进行。目标是消除不确定性,并确保商业规模的窑炉将完全按要求运行。

第一步:基础材料分析

一切都始于材料。设计人员对材料进行彻底的热和化学分析,以了解其在受热条件下的特定特性。

粒度分布、堆积密度和传热行为等关键特性是决定整个设计的主要输入。例如,高密度材料需要更坚固的驱动系统。

第二步:中试测试

一旦了解了材料的特性,就会在中试或批量回转窑中进行测试。这是最关键的验证阶段。

这种实际操作测试使工程师能够完善关键工艺变量,例如停留时间、所需的温度曲线和理想的内部气氛。此处收集的数据是设计全尺寸单元所需的经验证据。

第三步:计算建模和规模放大

中试测试数据被输入到复杂的计算机模型中。这些模拟预测了建议的商业规模窑炉内的材料行为、传热和气体流动。

设计人员利用此建模迭代调整参数——例如窑炉直径或长度——以优化性能。设计经过调整和重新模拟,直到所有工艺标准都在纸面上得到满足。

第四步:最终工程和部件选择

在经过验证的工艺和规模放大模型的基础上,最终工程细节得以锁定。这涉及指定窑炉系统的每个组件。

这包括选择适当的耐火内衬以保护钢壳免受热和磨损,设计驱动组件和支撑结构(骑行环、托辊),以及设计窑炉密封件以确保精确的气氛控制。还可以添加内部组件,如挡板或提升器,以优化材料混合。

理解权衡

最终确定窑炉设计涉及平衡相互竞争的优先事项。理解这些权衡对于使最终产品与您的运营目标保持一致至关重要。

热效率与资本成本

具有逆流热流(气体与材料流向相反)的窑炉具有更高的热效率,但建造起来可能更复杂且成本更高。最终选择取决于能源节约的长期价值与初始项目预算。

耐用性与维护成本

耐火内衬的选择是这种权衡的主要例子。更高级、更昂贵的耐火材料提供更长的使用寿命和更好的绝缘性,但增加了初始投资。较低等级的耐火材料可以节省前期成本,但会导致更频繁且成本更高的停机更换。

工艺优化与机械简易性

添加内部结构(如挡板)可以改善混合和传热,但它们也引入了机械复杂性和潜在的故障点。设计必须平衡工艺控制的需求与操作简易性和可靠性的目标。

为您的目标做出正确选择

最终设计应直接反映您的主要运营目标。

- 如果您的主要关注点是最大吞吐量:设计将强调坚固的驱动器、优化以实现高气体速度而不会造成材料损失的直径,以及高效的传热系统。

- 如果您的主要关注点是精确的化学反应:设计将优先考虑用于气氛控制的卓越窑炉密封件、用于精确温度梯度的复杂燃烧器和分区系统,以及可能用于防止产品污染的间接加热。

- 如果您的主要关注点是最大限度地降低运营成本:设计将仔细平衡高效部件和耐用耐火材料的资本成本与其对能源消耗和维护计划的长期影响。

最终,一个完善的回转窑设计是一个专用的解决方案,旨在高效可靠地转化您的特定材料,并持续多年。

总结表:

| 关键步骤 | 描述 |

|---|---|

| 材料分析 | 评估热和化学特性,为初步尺寸确定和设计提供依据。 |

| 中试测试 | 在小规模窑炉中验证停留时间和温度等工艺变量。 |

| 计算建模 | 使用模拟来优化窑炉参数并预测大规模性能。 |

| 最终工程 | 选择耐火内衬、驱动系统和密封件等部件以确保可靠性。 |

准备好使用定制回转窑优化您的材料加工了吗?KINTEK 利用卓越的研发和内部制造,提供先进的高温炉解决方案,包括根据您的独特需求量身定制的旋转炉。我们深度定制确保了采矿、水泥和化工等行业的精确性能。立即联系我们,讨论我们如何提高您的效率和可靠性!

图解指南