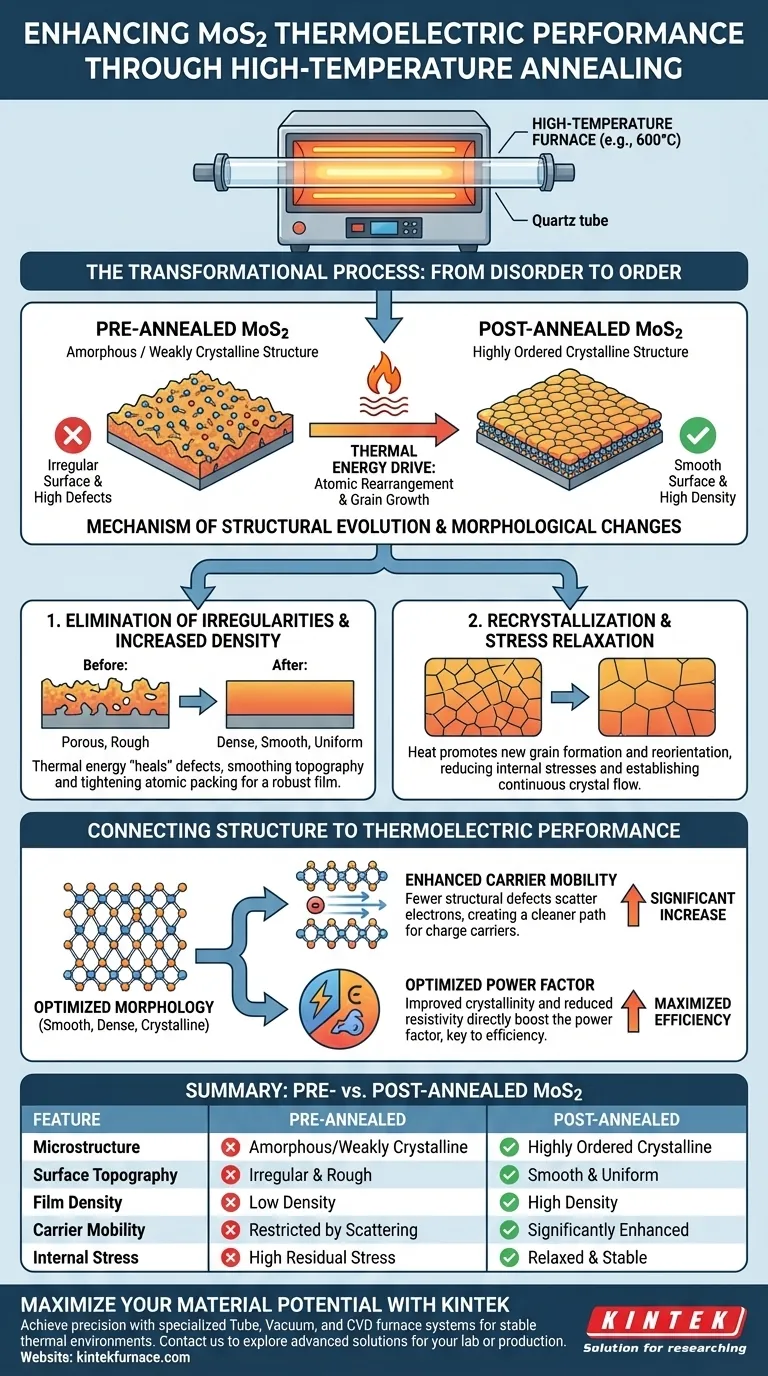

退火工艺通过利用高热能驱动原子重排和晶粒生长来改变 MoS2 形貌。这种转变消除了不规则的表面微观结构,从而得到明显更光滑、更致密的薄膜。

核心要点 热处理将二硫化钼薄膜从非晶态或弱晶态转化为高度有序的结构。这种形貌的改善可减少电子散射,直接提高载流子迁移率和功率因子,而这两者是热电效率的关键指标。

结构演变机理

热能与原子重排

在典型温度约为 600°C 的高温炉中,提供的热能是结构变化的催化剂。

这种能量促使 MoS2 薄膜中的原子从其初始的、通常是无序的位置中解脱出来。

一旦原子移动,它们就会重新排列成更具能量稳定性、更有序的晶格结构。

再结晶与晶粒生长

该过程将材料从非晶态或弱晶态转变为稳健的晶体相。

热量促进了新晶粒的形成,并允许现有晶粒重新定向。

这种生长和重新定向对于减少内部应力和建立贯穿薄膜的连续晶流至关重要。

具体的形貌变化

消除表面不规则性

退火前,MoS2 薄膜通常表现出不规则的微观结构,这会阻碍性能。

退火工艺有效地“修复”了这些缺陷,使薄膜的形貌更加平滑。

提高薄膜密度

随着晶粒的生长和原子进入有序晶格,材料的整体堆积变得更加紧密。

这导致了更致密的薄膜,其结构比退火前的样品更稳健。

将结构与性能联系起来

提高载流子迁移率

消除物理不规则性和提高表面光滑度为载流子提供了“更清洁”的路径。

由于结构缺陷减少,电子散射减少,载流子迁移率显著提高。

优化功率因子

功率因子是热电性能的关键综合指标。

通过优化微观形貌——特别是通过改善结晶度和降低电阻率——退火工艺直接提高了功率因子。

理解控制的必要性

受控环境的重要性

虽然热量是驱动力,但环境必须得到严格控制,通常使用石英管炉。

需要精确的温度控制以促进再结晶而不损坏材料。

管理内部应力

适当的退火不仅能使晶粒生长,还能使材料得到松弛。

晶粒的重排减少了金属的内部应力,防止了可能中断导电性的机械故障或裂纹。

为您的目标做出正确选择

为了最大化退火在您的特定 MoS2 应用中的效用,请考虑以下几点:

- 如果您的主要关注点是导电性:优先选择能最大化晶粒尺寸和连续性以最小化电阻率的温度。

- 如果您的主要关注点是结构完整性:确保退火时间表允许足够的内部应力松弛时间,以防止薄膜开裂。

通过严格控制微观结构的热演变,您可以将无序的 MoS2 材料转化为高性能的热电元件。

总结表:

| 特征 | 退火前 MoS2 | 退火后 MoS2 |

|---|---|---|

| 微观结构 | 非晶态 / 弱晶态 | 高度有序晶体 |

| 表面形貌 | 不规则 & 粗糙 | 光滑 & 均匀 |

| 薄膜密度 | 低密度 | 高密度 |

| 载流子迁移率 | 受散射限制 | 显著提高 |

| 内部应力 | 高残余应力 | 松弛 & 稳定 |

通过 KINTEK 最大化您的材料潜力

准备好在您的 MoS2 薄膜加工中实现精确控制了吗?立即联系我们,探索我们的先进解决方案。

在专家研发和制造的支持下,KINTEK 提供专门的管式、真空和 CVD 炉系统,旨在提供最佳晶粒生长和应力松弛所需的稳定热环境和精确温度控制。无论您是进行研究还是扩大生产规模,我们可定制的高温炉都能赋能实验室和工业制造商,将无序材料转化为高性能热电元件。让我们的专业知识驱动您的成功。

图解指南

参考文献

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

本文还参考了以下技术资料 Kintek Furnace 知识库 .