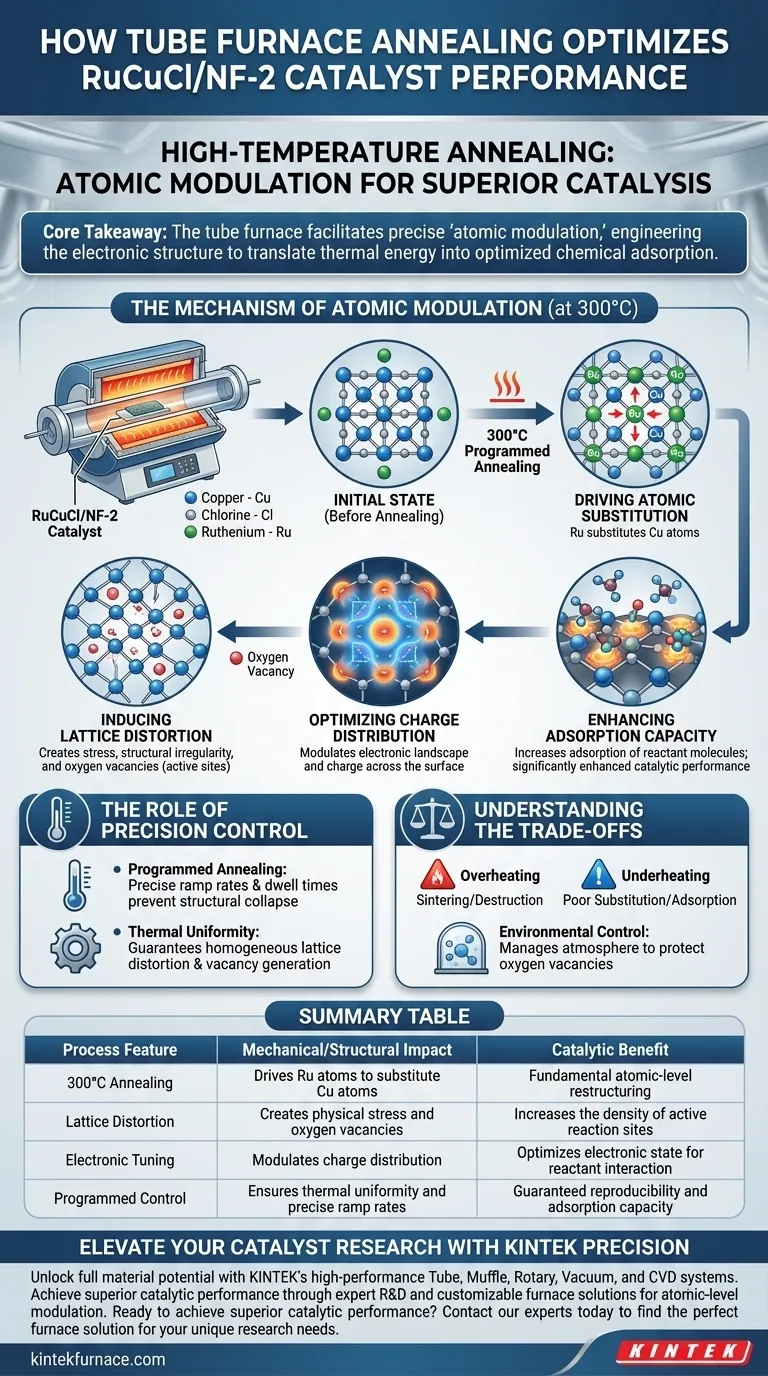

管式炉中的高温退火从根本上重构了 RuCuCl/NF-2 催化剂的原子结构,从而释放出卓越的性能。具体而言,在 300°C 下进行程序化退火可驱动铜原子在晶格内被钌原子取代。这种原子交换会产生氧空位和晶格畸变,从而优化电荷分布,使材料在吸附反应分子方面显著更有效。

核心要点 管式炉不仅仅是加热材料;它促进了精确的“原子调制”。通过驱动钌-铜取代,退火过程对催化剂的电子结构进行工程设计,直接将热能转化为优化的化学吸附和增强的催化活性。

原子调制的机理

驱动原子取代

退火过程的主要功能(通常在300°C下进行)是提供改变材料成分所需的热能。

在这些精确的热条件下,钌 (Ru) 原子在晶格结构内取代铜 (Cu) 原子。这并非表面变化,而是催化剂整体排列的根本性转变。

诱导晶格畸变

随着钌原子取代铜原子,原子尺寸和性质的差异会在晶体结构内引起物理应力。

这会导致晶格畸变,即一种有意的结构不规则性。同时,此过程会产生高浓度的氧空位(晶格中缺失的氧原子),这些氧空位是化学反应的高活性位点。

优化电荷分布

物理变化——取代、畸变和空位——导致电子转变。

这种电荷分布的原子级调制改变了电子在催化剂表面的移动方式。通过调整电子景观,退火过程确保活性位点在电学上已准备好与反应物相互作用。

增强吸附能力

这种结构和电子工程的最终目标是改善催化剂与外部世界的相互作用。

优化的电荷分布增加了活性位点对反应分子的吸附能力。由于反应物能更有效地吸附在催化剂表面,因此整体催化性能得到显著增强。

精确控制的作用

程序化退火的必要性

RuCuCl/NF-2 的转变依赖于程序化退火,其中温度升温速率和保温时间受到严格控制。

管式炉在此至关重要,因为它提供了一个精确的热环境。上述原子取代在热力学上是敏感的;温度偏差可能无法驱动取代,或导致不希望的结构坍塌。

热均匀性

虽然主要机理发生在 300°C,但设备必须确保样品在此温度下是均匀的。

正如在类似的催化过程中所见,温度变化会导致原子扩散不一致。管式炉确保热场均匀,保证晶格畸变和空位生成在整个催化剂材料中均匀发生。

理解权衡

温度敏感性

退火 RuCuCl/NF-2 的特定益处与一个狭窄的温度窗口相关,通常在 300°C 左右。

过热可能导致过度烧结或破坏取代过程中产生的精细晶格畸变。相反,加热不足提供的能量不足以使钌原子有效取代铜,导致催化剂吸附能力差。

环境控制

虽然主要参考强调热控制,但管式炉也决定了大气环境。

如果炉气氛管理不当(例如,由于泄漏导致意外氧化或还原),氧空位的特定化学性质可能会发生改变。保持退火环境的完整性与保持温度同等重要。

为您的目标做出正确选择

为最大化您的 RuCuCl/NF-2 催化剂的性能,请考虑以下方法:

- 如果您的主要重点是最大化活性位点:确保您的炉子经过校准,以精确维持 300°C,因为这是驱动 Ru-Cu 取代和产生氧空位的关键阈值。

- 如果您的主要重点是可重复性:利用管式炉的程序化退火功能来标准化升温速率,确保每个批次的晶格畸变一致。

成功取决于将管式炉不仅用作加热器,而且用作精确的工具来设计催化剂的原子几何形状。

总结表:

| 工艺特征 | 机械/结构影响 | 催化效益 |

|---|---|---|

| 300°C 退火 | 驱动钌原子取代晶格中的铜原子 | 根本性的原子级重构 |

| 晶格畸变 | 产生物理应力和氧空位 | 增加活性反应位点的密度 |

| 电子调谐 | 调节表面的电荷分布 | 优化反应物相互作用的电子状态 |

| 程序控制 | 确保热均匀性和精确的升温速率 | 保证可重复性和吸附能力 |

使用 KINTEK 精密设备提升您的催化剂研究

通过卓越的热工程释放您材料的全部潜力。KINTEK 以专家研发和制造为后盾,提供高性能的管式、箱式、旋转、真空和 CVD 系统,旨在满足原子级调制的严苛要求。无论您是优化 Ru-Cu 取代还是设计复杂的晶格畸变,我们可定制的实验室高温炉都能提供您成功所必需的热均匀性和程序控制。

准备好实现卓越的催化性能了吗? 立即联系我们的专家,为您的独特研究需求找到完美的炉体解决方案。

图解指南

参考文献

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 立式实验室石英管炉 管式炉

- 1400℃ 受控惰性氮气氛炉

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备