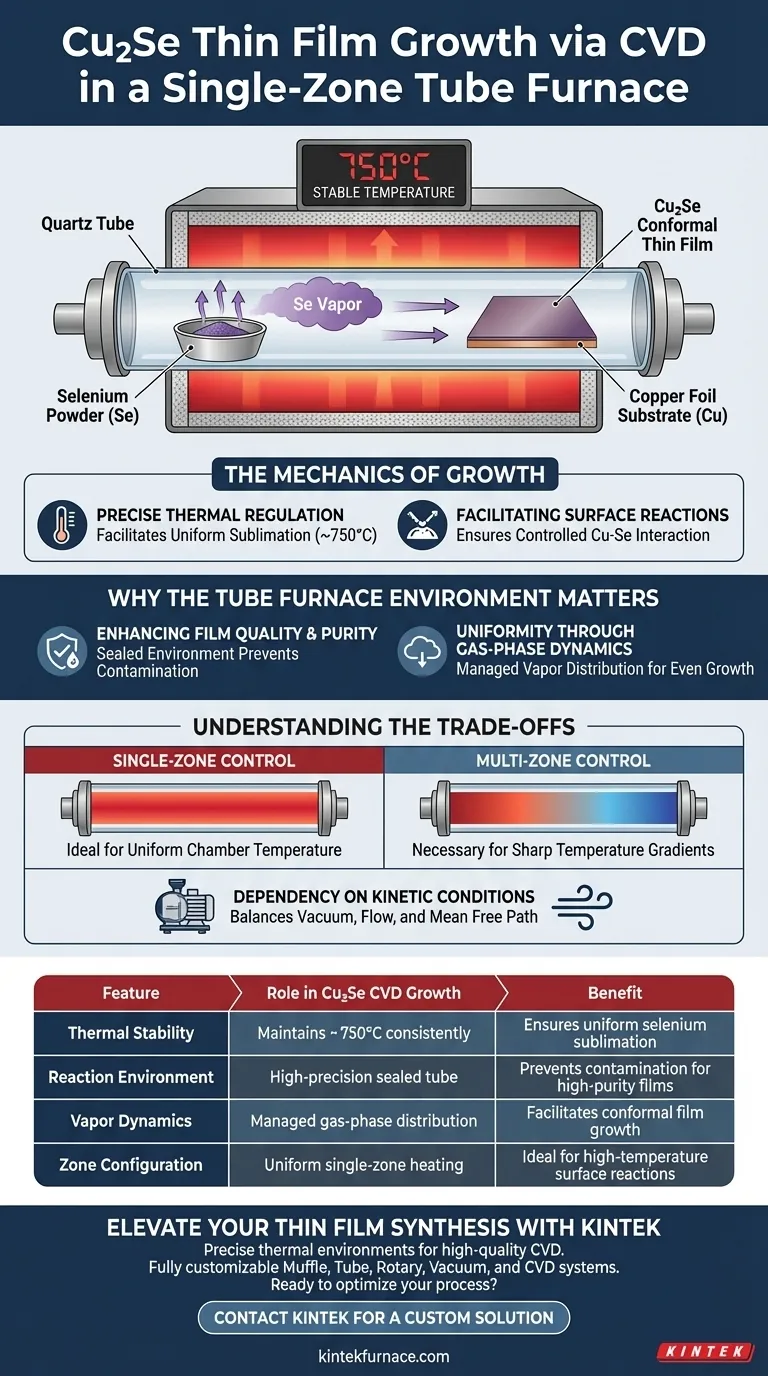

单区管式炉是利用化学气相沉积(CVD)合成硒化亚铜(Cu2Se)薄膜的主要热反应器。它创造了一个高精度的热环境,通常维持在约750°C的稳定温度,这对于驱动硒和铜之间的反应至关重要。这种特定的热剖面能够实现硒粉的均匀升华,并确保在铜箔基板上进行受控的表面化学反应。

通过维持一致的温度剖面,单区炉促进了高质量、共形薄膜生长所需的 ज्यामुळे条件,确保硒蒸汽能有效地与铜基板发生反应。

Cu2Se生长的机制

精确的热调节

单区管式炉在此过程中的核心功能是温度稳定性。对于Cu2Se的生长,系统通常被加热到大约750°C。

这种高温环境并非随意设定;它提供了将固体硒粉升华成蒸汽状态所需的特定能量。没有这种受控加热,前驱体材料将无法以恒定的沉积速率挥发。

促进表面反应

一旦硒被汽化,炉内环境就决定了它如何与基板相互作用。在这个特定的CVD过程中,基板是铜箔。

加热室确保硒蒸汽与铜箔表面之间的化学反应均匀发生。这种受控的相互作用导致共形Cu2Se薄膜的生长,该薄膜能很好地附着在基板的形貌上。

为什么管式炉环境很重要

提高薄膜质量和纯度

管式炉的设计旨在生产均匀、致密、高纯度的材料。由于CVD过程发生在受控的气体/蒸汽环境中,反应物可以混合和相互作用,而不会引入外部污染物。

通过精确控制管内的反应条件,系统可以避免液相或敞开式反应中常见的杂质。这带来了适合先进应用的“理想”薄膜质量。

通过气相动力学实现均匀性

管式炉的封闭特性允许管理蒸汽分布。当硒升华时,蒸汽会充满反应区域,包围铜基板。

这确保了薄膜在铜箔表面均匀生长,而不是在一个区域积聚过多而在另一个区域积聚过少。

理解权衡

单区与多区控制

虽然单区炉对于需要整个腔室温度均匀的反应(如这里所需的750°C)非常有效,但与多区系统相比,它存在局限性。

单区炉难以产生尖锐的温度梯度。如果一个工艺要求源材料处于高温而基板处于显著较低的温度,则需要多区配置。

依赖于动力学条件

生长的成功不仅取决于热量;它还依赖于管内动力学的平衡。

诸如真空度以及反应气体的平均自由程(分子在碰撞前行进的距离)等因素起着作用。虽然炉子提供了热量,但操作员仍需优化这些压力和流量参数,以确保蒸汽能有效地到达基板。

为您的目标做出正确选择

为了最大化您的薄膜质量,请考虑设备如何与您的具体合成要求相匹配。

- 如果您的主要重点是在铜箔上合成Cu2Se:依靠单区炉来维持均匀的750°C环境,确保一致的升华和表面反应。

- 如果您的主要重点是复杂的传输沉积:请注意,单区系统最适合均匀加热;需要区分源温度和沉积温度的工艺可能需要多区设备。

- 如果您的主要重点是高纯度电子应用:利用密封管环境严格控制污染物,这是CVD相对于其他沉积方法的主要优势。

单区管式炉在此应用中仍然是标准配置,因为它提供了将固体前驱体转化为高质量、共形薄膜所需的精确热一致性。

总结表:

| 特性 | 在Cu2Se CVD生长中的作用 | 优点 |

|---|---|---|

| 热稳定性 | 持续维持约750°C | 确保均匀的硒升华 |

| 反应环境 | 高精度密封管 | 防止污染,实现高纯度薄膜 |

| 蒸汽动力学 | 受控的气相分布 | 促进铜箔上的共形薄膜生长 |

| 区域配置 | 均匀的单区加热 | 适用于高温表面反应 |

使用KINTEK提升您的薄膜合成水平

精确的热环境是高质量CVD材料生长的基础。凭借专业的研发和世界一流的制造能力,KINTEK提供全面的马弗炉、管式炉、旋转炉、真空炉和CVD系统,所有系统均可完全定制,以满足您独特的研究和生产需求。

无论您是合成Cu2Se薄膜还是开发下一代电子材料,我们的高温实验室炉都能提供您工作所需的均匀性和纯度。

准备优化您的沉积工艺了吗?立即联系KINTEK获取定制解决方案!

图解指南

相关产品

- 定制多功能 CVD 管式炉 化学气相沉积 CVD 设备机

- 用于化学气相沉积设备的多加热区 CVD 管式炉设备

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带真空站 CVD 设备的分室式 CVD 管式炉

- 倾斜旋转式等离子体增强化学沉积 PECVD 管式炉设备