可编程管式炉充当精密反应器,可协调有机聚合物向无机陶瓷的化学转化。具体来说,对于 Al/SiC 涂层,它在惰性氩气气氛下维持严格控制的 700 °C 环境。这种设置可驱动聚硅氧烷 (PCS) 转化为非晶碳化硅 (SiC),同时防止铝基体氧化,从而形成高密度复合阻挡层。

核心要点 可编程管式炉不仅仅是加热元件;它是一个大气控制系统,可将高温与氧化分离开来。它在此应用中的主要功能是在不损害活性金属基材化学完整性的情况下,实现前驱体热解为陶瓷。

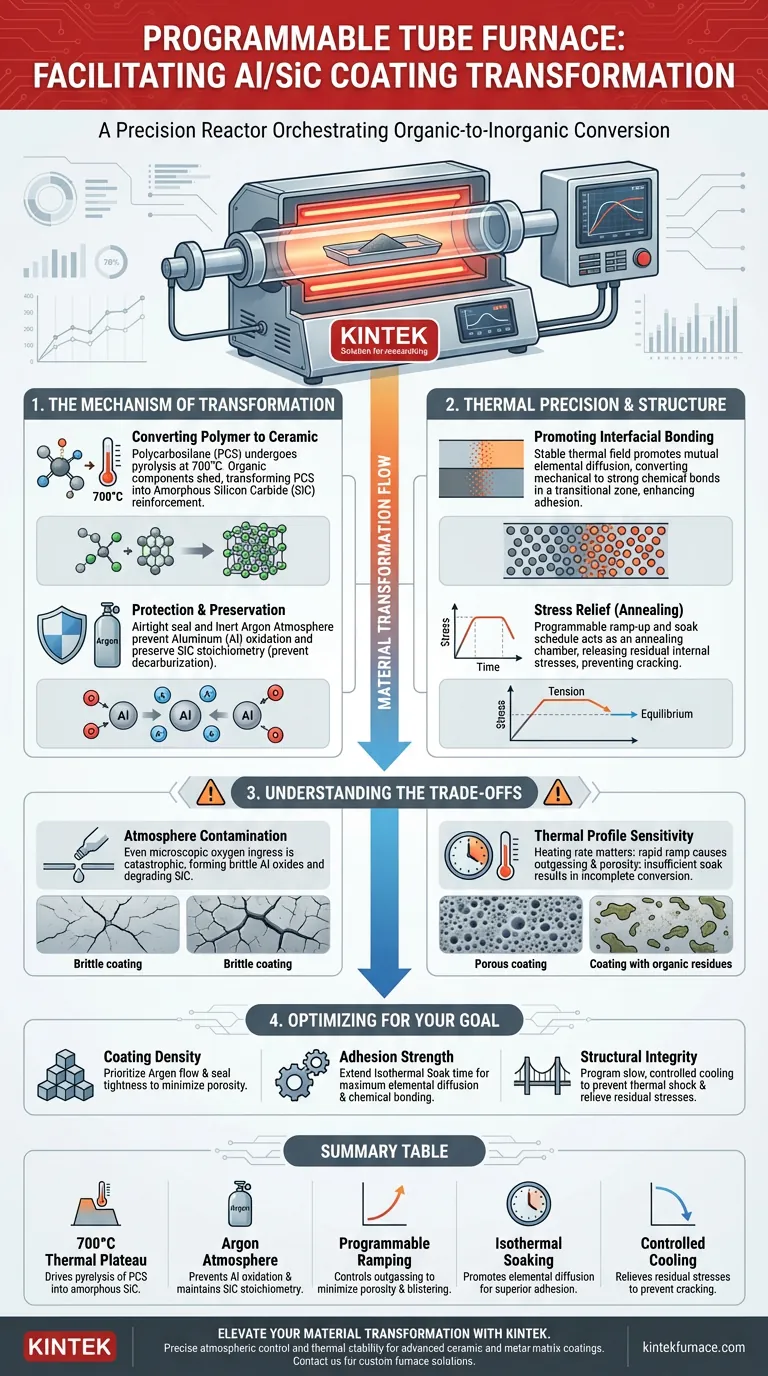

材料转化机制

要理解炉子的作用,必须超越简单的加热,考察管内发生的化学工程。

聚合物转化为陶瓷

核心转化依赖于将有机聚合物聚硅氧烷 (PCS) 转化为无机材料。

炉子将材料保持在稳定的 700 °C。在此特定的热平台下,PCS 会发生热解,脱去其有机成分。这个过程有效地将聚合物转化为非晶碳化硅 (SiC) 陶瓷,后者在涂层中充当增强材料。

惰性气氛保护

制造 SiC 只是成功的一半;保护铝 (Al) 是另一半。

铝在高温下对氧气高度敏感。管式炉利用气密密封来维持纯氩气气氛。这种惰性环境是必不可少的,因为它能防止氧气进入,否则氧气会迅速氧化铝粉。

保持碳含量

惰性气氛具有双重目的:保护铝并保持 SiC。

如果存在氧气,碳化硅可能会发生脱碳(碳损失)。通过排除氧气,炉子确保 SiC 保持正确的化学计量比。这会产生一种金属-陶瓷复合材料,该材料既化学稳定又结构致密。

热精密和扩散的作用

虽然主要转化是化学转化,但热量的物理应用起着关键的结构作用。

促进界面结合

可编程炉可确保稳定的热场,这对于扩散至关重要。

借鉴真空热处理中的原理,高温环境促进元素的相互扩散。这有助于将颗粒之间的机械键转化为更强的化学键。在 Al/SiC 的情况下,这会导致形成“过渡结合区”,从而显著增强附着力并降低涂层剥落(剥落)的风险。

应力消除

通过喷涂或浸涂施加的涂层通常含有残余内应力。

通过遵循可编程的升温和保温程序,炉子充当退火室。这种热循环允许涂层的内部相达到平衡,释放掉可能导致过早开裂或失效的残余应力。

理解权衡

虽然管式炉是一个强大的工具,但它需要严格的工艺控制才能避免缺陷。

气氛污染的风险

系统的可靠性完全取决于气密密封的完整性。即使管子或法兰出现微小的泄漏,也可能引入氧气。

在 Al/SiC 工艺中,氧气进入是灾难性的。它会导致形成脆性氧化铝,而不是所需的金属基体,并且会降解陶瓷增强材料。

热剖面敏感性

炉子的“可编程”特性至关重要,因为升温速率与最终温度同等重要。

过快的升温会导致有机 PCS 溶剂快速释气,从而导致涂层出现孔隙或起泡。相反,在 700 °C 下保温时间不足可能导致聚合物转化不完全,留下弱的有机残留物,而不是牢固的无机陶瓷。

为您的目标做出正确选择

在为 Al/SiC 涂层配置炉子协议时,请根据您的具体工程目标调整设置。

- 如果您的主要重点是涂层密度:优先考虑氩气流和密封的完整性,以绝对最大限度地减少由氧化或脱碳引起的孔隙。

- 如果您的主要重点是附着强度:延长在峰值温度下的等温保温时间,以最大化元素扩散和化学结合区的形成。

- 如果您的主要重点是结构完整性:编程一个缓慢、受控的冷却斜坡,以防止热冲击,并确保在部件达到室温之前完全释放残余应力。

最终,可编程管式炉通过严格控制加热环境的化学性质,将粉末和聚合物的混合物转化为统一的高性能复合材料。

摘要表:

| 工艺组件 | 在 Al/SiC 转化中的作用 |

|---|---|

| 700 °C 热平台 | 驱动聚硅氧烷 (PCS) 热解为非晶碳化硅 (SiC) |

| 氩气气氛 | 防止铝氧化并保持正确的 SiC 化学计量比 |

| 可编程升温 | 控制释气以最小化孔隙并防止涂层起泡 |

| 等温保温 | 促进元素扩散,以获得优异的化学结合和附着力 |

| 受控冷却 | 释放残余内应力,防止开裂和剥落 |

通过 KINTEK 提升您的材料转化能力

精确的大气控制和热稳定性是脆性层与高密度复合材料之间的区别。KINTEK 提供行业领先的管式、箱式、真空和 CVD 系统,专为先进陶瓷和金属基涂层研究的严苛要求而设计。

我们专业的研发和制造团队提供完全可定制的高温炉解决方案,可根据您的特定加热曲线和气体要求进行量身定制。立即联系我们,讨论您独特的项目需求,看看 KINTEK 如何优化您实验室的性能。

图解指南

参考文献

- María Fernanda Valerio-Rodríguez, Eddie López‐Honorato. Composite coatings from polycarbosilane derived SiC and Al/SiC cermet active fillers as protective barriers against steel corrosion. DOI: 10.1007/s12633-024-03115-4

本文还参考了以下技术资料 Kintek Furnace 知识库 .