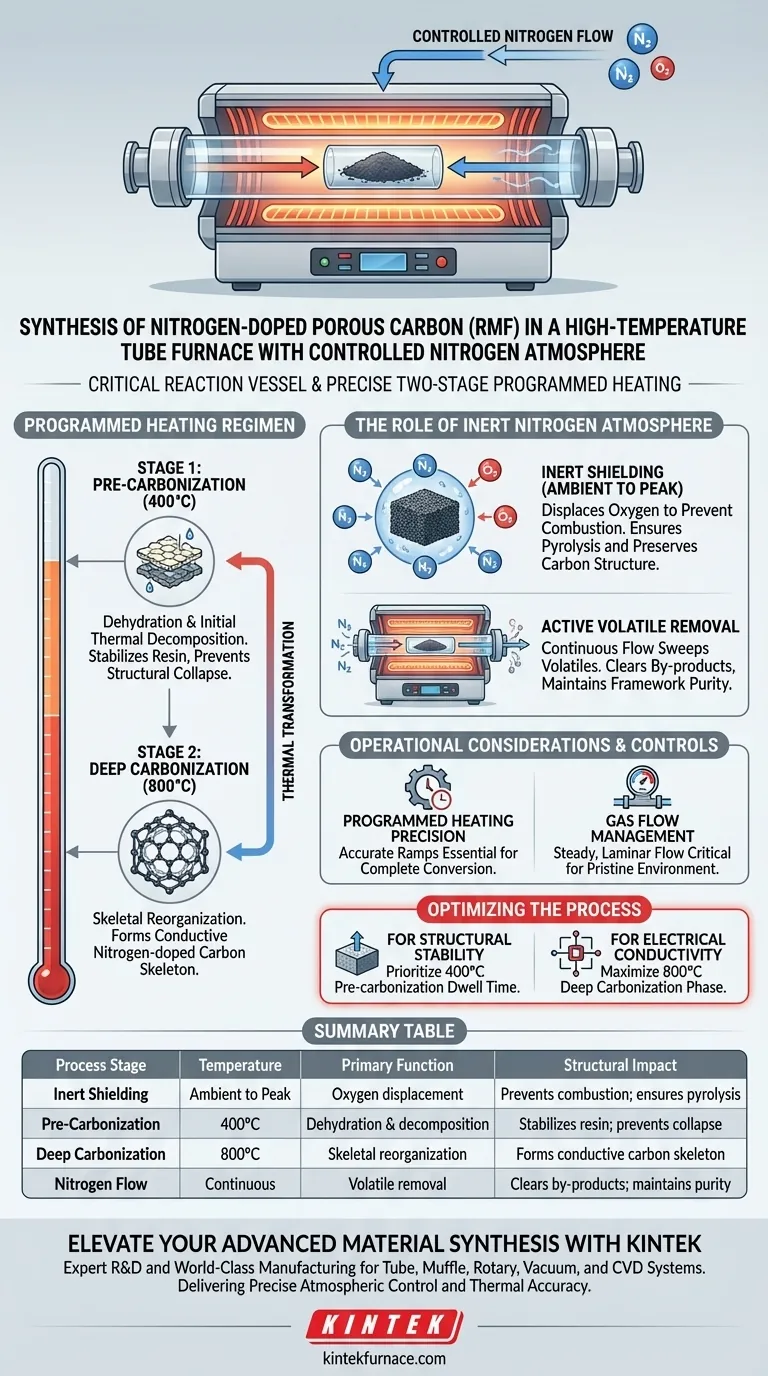

高温管式炉是合成氮掺杂多孔碳(RMF)的关键反应容器。它在保护性氮气屏蔽下,通过精确的、分阶段的程序升温程序,将有机前驱体转化为稳定的碳骨架。通过维持严格无氧的环境,系统可防止燃烧,同时驱动高导电性所需的热分解和骨架重组。

受控的氮气气氛通过有效去除挥发性副产物并防止氧化,使材料能够进行深度碳化,通过严格控制的热循环将前驱体树脂转化为坚固的氮掺杂碳骨架。

热转化的机制

惰性气氛的作用

氮气气氛的主要功能是创造一个惰性环境。在此过程所需的高温下,氧气的存在会导致有机树脂燃烧而不是碳化。

通过置换氧气,氮气使材料能够进行热解。这确保了化学变化严格是热引起的,从而保留了碳结构,而不是将其转化为灰烬或二氧化碳。

第一阶段:400°C预碳化

程序升温过程的第一阶段是将RMF前驱体加热到400°C。这一阶段对于为最终硬化制备材料结构至关重要。

在此阶段,材料会发生脱水和初始热分解。这一步骤稳定了有机树脂,防止在达到更高温度之前发生结构坍塌。

第二阶段:800°C深度碳化

预碳化后,温度升高到800°C进行深度碳化。这种高能状态触发了材料根本的骨架重组。

在此阶段,材料的最终性能被锁定。该过程将预碳化树脂转化为高导电性的氮掺杂碳骨架,赋予RMF其功能电子特性。

挥发物的有效去除

随着有机树脂分解,会释放出气态副产物。连续的氮气流充当了清除机制。

这种气流将这些挥发性副产物物理地带出炉管。去除这些气体对于防止它们重新沉积在材料上或干扰碳化过程的纯度至关重要。

操作注意事项和控制

程序升温的重要性

此合成的成功在很大程度上取决于温度斜率的准确性。400°C和800°C阶段的区别并非随意;跳过预碳化步骤可能导致结构缺陷或转化不完全。

气体流量管理

虽然氮气气氛可防止氧化,但流量速率同样重要。流量不足可能无法有效清除挥发性副产物,可能污染多孔结构。

相反,湍流可能会破坏样品周围的热稳定性。目标是稳定、层流,以确保骨架重组的纯净环境。

优化合成工艺

为确保最高质量的氮掺杂多孔碳(RMF),请根据您的具体材料目标调整工艺控制。

- 如果您的主要关注点是结构稳定性:优先考虑400°C预碳化保温时间的精确性,以确保在增加热应力之前完全脱水。

- 如果您的主要关注点是导电性:确保800°C深度碳化阶段保持足够长的时间,以最大化骨架重组和石墨化。

掌握热分级和惰性气体流量之间的平衡是释放RMF材料全部潜力的关键。

总结表:

| 工艺阶段 | 温度 | 主要功能 | 结构影响 |

|---|---|---|---|

| 惰性屏蔽 | 环境温度至峰值 | 氧气置换 | 防止燃烧;确保热解 |

| 预碳化 | 400°C | 脱水与分解 | 稳定树脂;防止结构坍塌 |

| 深度碳化 | 800°C | 骨架重组 | 形成导电氮掺杂碳骨架 |

| 氮气流 | 连续 | 挥发物去除 | 清除副产物;保持骨架纯度 |

通过KINTEK提升您的先进材料合成水平

精确的大气控制和热精度是高性能氮掺杂多孔碳(RMF)生产的基石。在KINTEK,我们深知您的研究依赖于热环境的可靠性。

凭借专家级的研发和世界一流的制造能力,我们提供高性能的管式、箱式、旋转、真空和CVD系统,旨在满足最严苛的科学标准。无论您需要标准的で高温管式炉还是为独特的碳化需求定制的系统,我们的设备都能提供层流气体和程序升温精度,以实现卓越的导电性和结构稳定性。

准备好优化您实验室的高温工艺了吗?

立即联系KINTEK,讨论您的定制炉需求。

图解指南

参考文献

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

本文还参考了以下技术资料 Kintek Furnace 知识库 .