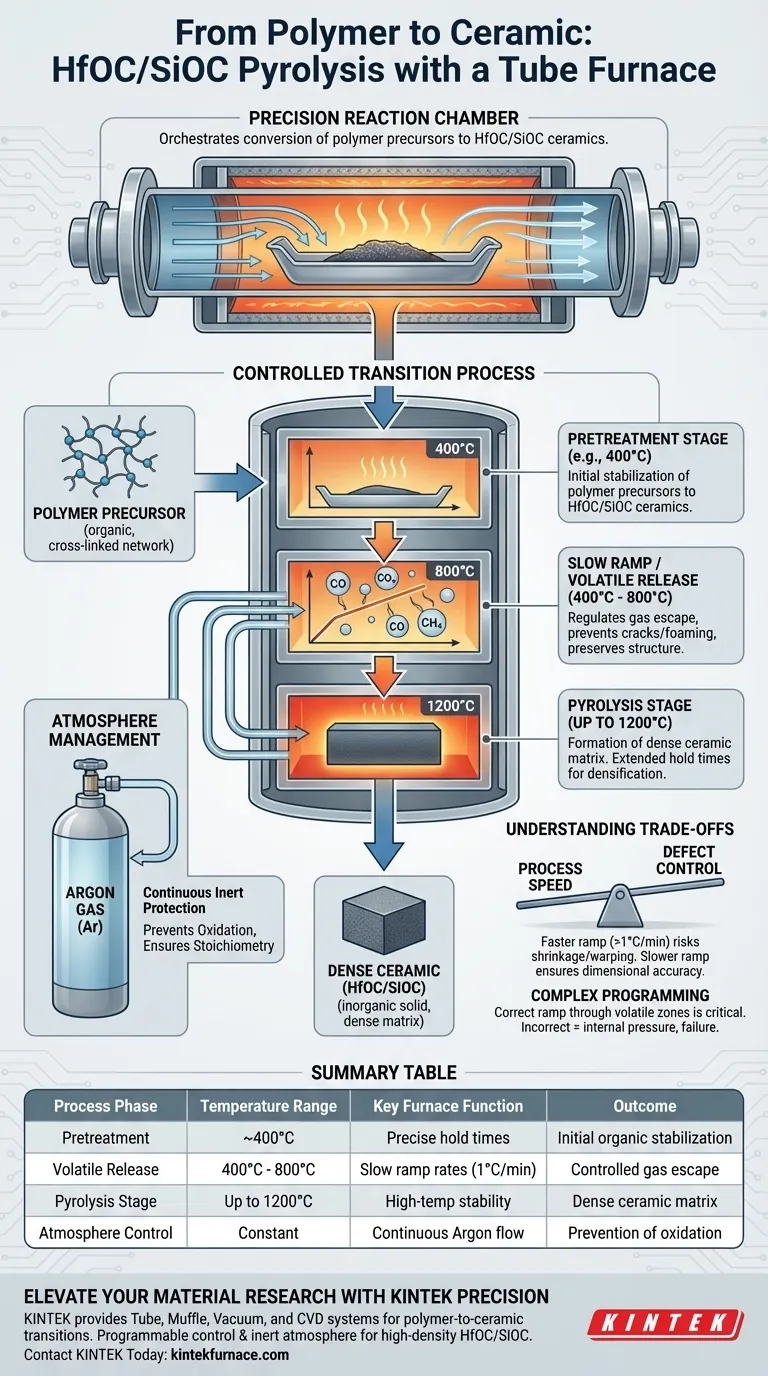

高温管式炉充当精密反应室,调控聚合物前驱体向HfOC/SiOC陶瓷的转化过程。它在连续氩气保护下,利用复杂的多阶段加热程序,将热分解温度从400°C控制到1200°C。通过严格控制升温速率,炉子调节挥发性气体的释放,确保有机网络转化为致密、稳定的陶瓷基体。

聚合物向陶瓷转变的关键挑战在于控制体积损失带来的应力。管式炉通过使升温与质量损失同步来解决这个问题,防止在从有机交联网络向无机固体转变过程中发生结构坍塌。

精密温度控制的作用

执行多阶段加热

聚合物到陶瓷的转变并非线性过程,而是分阶段进行的。管式炉利用高精度温度控制器执行复杂的加热程序,而非简单的连续加热。

这种编程能力允许在关键阈值下进行特定的保温,例如400°C的预处理阶段和1200°C的恒温热解阶段。

调控挥发物释放

随着聚合物分解,会释放挥发性成分,特别是CO、CO2和CH4。

如果这些气体释放过快,材料会开裂或起泡。炉子受控的加热速率确保这些挥发物逐渐逸出,从而保持材料的结构完整性。

监测质量损失

自动控制系统提供与质量损失特性相关的温度补偿。

通过将热输入与材料的蒸发和热解阶段(初级和次级)相匹配,炉子直接影响最终孔隙结构的发展。

气氛管理与材料完整性

确保惰性保护

对于HfOC/SiOC复合材料,热解过程中氧气的存在会破坏化学计量比。

管式炉维持连续的氩气流,创造稳定、惰性的环境。这可以保护材料免受氧化,并确保化学反应严格专注于聚合物骨架的转化。

实现高密度

该过程的最终目标是制造致密的陶瓷基体。

通过结合惰性气氛和受控的有机成分去除,炉子促进了致密的HfOC/SiOC结构的形成,而不是多孔或易碎的炭化产物。

理解权衡

工艺速度与缺陷控制

加工时间和材料质量之间存在直接的矛盾。

虽然炉子可以快速达到高温,但加速升温速率(例如,在敏感范围内高于1°C/分钟)可能导致高收缩和翘曲。您必须在加工速度和尺寸精度之间进行权衡。

编程复杂性

“多阶段”功能强大,但也会带来复杂性。

在关键质量损失区域(通常为400°C – 800°C)不正确地编程升温速率可能导致挥发物滞留。这会导致内部压力积聚,并可能导致陶瓷部件灾难性失效。

为您的目标做出正确选择

为了最大限度地提高高温管式炉在HfOC/SiOC热解中的效率,请根据您的具体材料目标调整加热程序:

- 如果您的主要关注点是结构密度:优先选择较慢的升温速率和在1200°C下的延长保温时间,以最大限度地提高陶瓷基体的致密化。

- 如果您的主要关注点是尺寸精度:在挥发物释放高峰窗口期间,采用高度分段的加热程序和较低的升温速率(例如1°C/分钟),以最大限度地减少收缩应力。

精确的热管理决定了高性能陶瓷部件与一堆碳化粉末之间的区别。

总结表:

| 工艺阶段 | 温度范围 | 主要炉子功能 | 结果 |

|---|---|---|---|

| 预处理 | ~400°C | 精确保温时间 | 初始有机稳定 |

| 挥发物释放 | 400°C - 800°C | 缓慢升温速率(1°C/分钟) | 受控气体逸出(CO、CH4) |

| 热解阶段 | 最高1200°C | 高温稳定性 | 致密陶瓷基体形成 |

| 气氛控制 | 恒定 | 连续氩气流 | 防止氧化/化学计量损失 |

通过KINTEK精密设备提升您的材料研究水平

不要让挥发物释放或热应力损害您的先进陶瓷。KINTEK提供行业领先的管式炉、马弗炉、真空炉和CVD系统,这些系统专为满足聚合物到陶瓷转变的严苛要求而设计。

我们的系统在专家研发和制造的支持下,提供高密度HfOC/SiOC复合材料所需的编程多阶段控制和惰性气氛管理。无论您需要标准配置还是完全可定制的高温炉以满足您独特的研究目标,我们的团队都能提供您的实验室所应得的可靠性。

准备好实现卓越的材料密度和尺寸精度了吗?

立即联系KINTEK,讨论您的定制解决方案

图解指南

参考文献

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 2200 ℃ 钨真空热处理和烧结炉

- 高压实验室真空管式炉 石英管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉