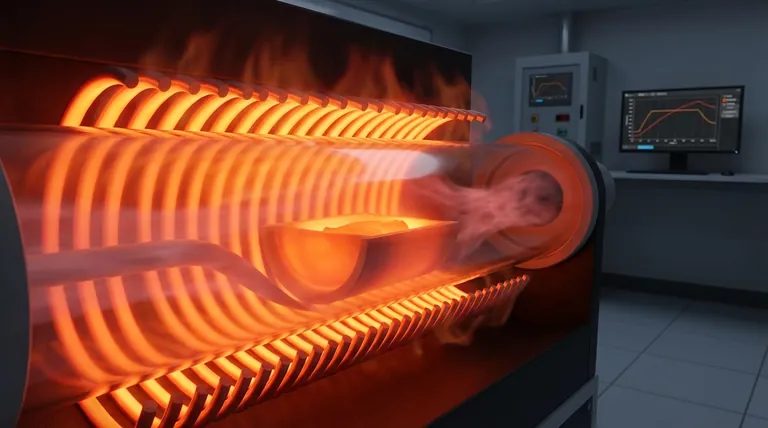

在管式炉中,热量通过三阶段过程传递到内部材料。首先,外部加热元件产生热量,通过辐射和对流传递到工艺管的外壁。接下来,热量通过管的固体壁进行传导。最后,热量通过辐射、对流和传导的组合,从管的炽热内壁传递到样品本身。

需要理解的核心原则是,管式炉中的热传递不是一个单一事件,而是物理机制的级联。加热材料的效率和均匀性完全取决于在过程的每个阶段中,这些机制中的哪一个——辐射、传导或对流——占主导地位。

热量的三阶段旅程

要掌握您的热处理过程,您必须设想热量如何从其源头传递到您的样品。这是一个穿过不同材料和空间的旅程,传输方式沿途不断变化。

第一阶段:从加热元件到管壁(辐射和对流)

该过程始于加热元件,它们通常是围绕工作管的电阻线圈或棒。

当电流流过这些元件时,它们的内部电阻会产生强烈的热量。然后,这种能量主要通过热辐射——通过热元件和较冷管之间的空间传播的电磁波——传递到炉管的外表面。

如果元件和管之间存在空气或其他气体,则对流也发挥作用,因为受热气体循环并将能量传递到管壁。

第二阶段:穿过管壁(传导)

一旦热量到达工艺管(通常由石英、氧化铝或陶瓷制成)的外表面,它必须穿过固体材料到达内部。

这种传递通过热传导发生。外壁上的分子剧烈振动,并将该能量传递给相邻分子,从而通过管的固体结构形成热流,直到到达内壁。管的材料和厚度直接影响此过程的速度。

第三阶段:从管到样品(所有三种机制)

这是最后也是最复杂的阶段。一旦管的内壁变热,它会使用所有三种机制将热量传递给您的样品,它们的相对重要性取决于您的具体设置。

- 辐射:管的炽热内表面将热量直接辐射到样品表面。在真空或使用非吸收性气体时,这通常是最重要的传热模式。

- 对流:如果您的工艺使用流动或静态气体(如空气、氮气或氩气),气体在接触内管壁时会升温。然后,这种热气体在管内循环,将热量传递给样品的所有表面。

- 传导:当您的样品与管的底部或侧面直接物理接触时,热量通过传导直接传递。这效率很高,但通常只影响样品表面积的一小部分。

理解权衡和关键因素

管式炉的性能并非固定不变;它由您设置的物理特性决定。了解这些因素可以帮助您控制过程的结果。

气氛的关键作用(真空 vs. 气体)

在真空中,对流被消除。热传递几乎完全依赖于从管壁到样品的辐射。如果样品形状复杂,这可能导致加热速度较慢和潜在的温度梯度。

使用工艺气体时,对流成为主要贡献者。循环或流动的气体有助于更均匀地分布热量,并可以显着加快加热过程,从而提高样品之间的温度均匀性。

炉子设计和样品形式

炉子的设计具有深远的影响。例如,旋转管式炉会连续翻滚材料。这确保了样品的所有部分都暴露在炽热的管壁(改善传导)和炽热的内部气氛(改善对流)中,从而实现了出色的加热均匀性,特别是对于粉末或颗粒。

同样,多区炉沿管长使用独立的加热回路。这使您能够创建精确的温度曲线,补偿末端的热损失,并确保整个样品处于高度均匀的温度区内。

如何将此应用于您的项目

您的操作策略应以您的主要处理目标为指导。利用这些原则来优化您的结果。

- 如果您的主要重点是最大限度的温度均匀性:使用工艺气体来促进对流,并考虑使用旋转管式炉,特别是对于粉末,以确保所有表面都被均匀加热。

- 如果您的主要重点是最快的加热速度:使用高流量对流气体,并确保您的样品有大面积暴露在管壁的辐射下。

- 如果您的主要重点是在真空中进行高纯度处理:请认识到辐射是您的主要工具。放置样品以最大限度地“看到”炽热的管壁,并允许更长的浸泡时间以确保其完全加热。

通过理解热传递的这一序列,您将从简单地操作炉子转向精确控制热环境。

总结表:

| 阶段 | 传热机制 | 关键细节 |

|---|---|---|

| 1:元件到管壁 | 辐射和对流 | 加热元件发射辐射;气体对流辅助传热到管外表面。 |

| 2:穿过管壁 | 传导 | 热量通过固体管材料(例如石英、氧化铝)传递到内壁。 |

| 3:管到样品 | 辐射、对流、传导 | 取决于设置:真空下辐射占主导;有气体时对流;样品接触管时传导。 |

使用KINTEK的先进管式炉优化您的热处理工艺!凭借卓越的研发和内部制造,我们为各种实验室提供高温解决方案,如管式炉、马弗炉、旋转炉、真空和气氛炉以及CVD/PECVD系统。我们强大的深度定制能力确保与您的独特实验需求精确对齐。立即联系我们,讨论我们的炉子如何提高您的加热均匀性和效率!

图解指南

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉

- 高压实验室真空管式炉 石英管式炉

- 分体式多加热区旋转管式炉 旋转管式炉