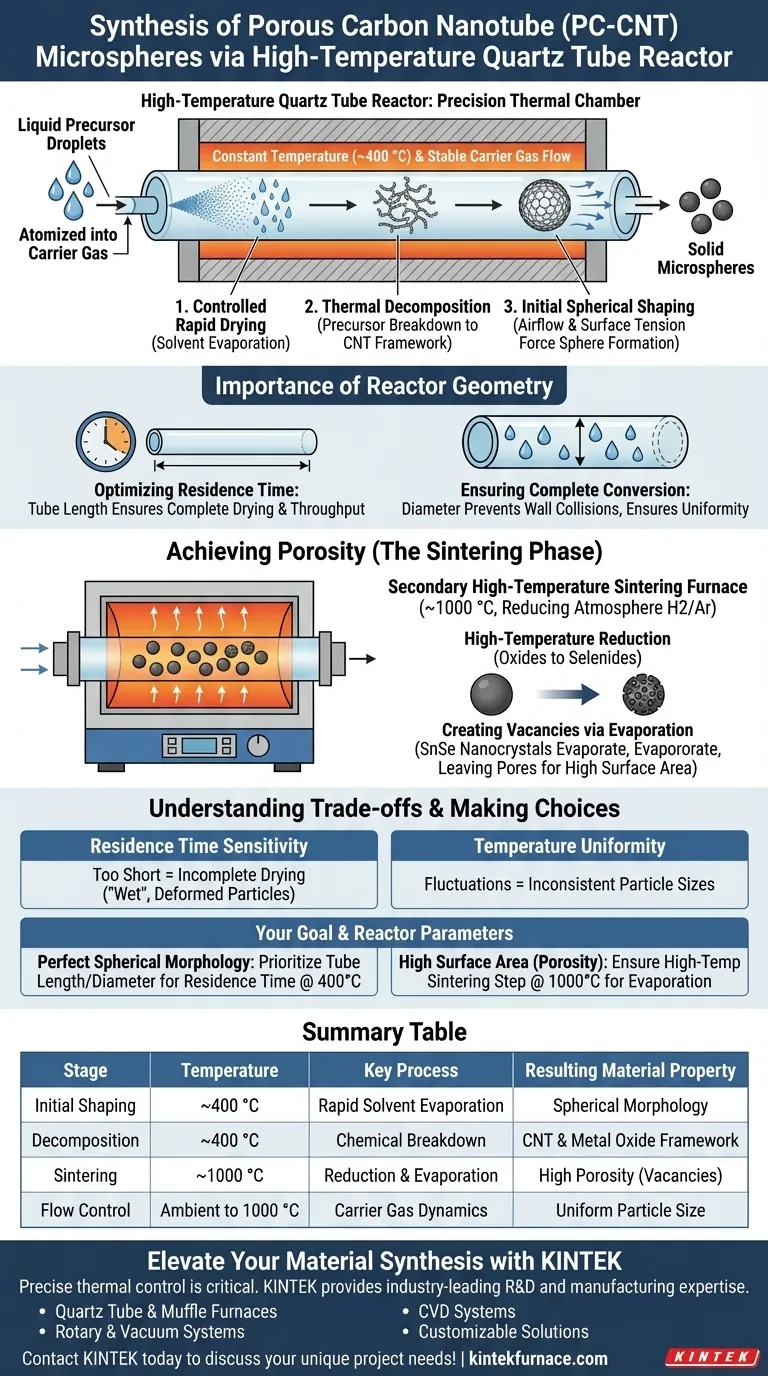

高温石英管反应器充当精密热室,将液体前驱体液滴转化为固体、结构化的微球。通过维持恒定的温度(通常在 400 °C 左右)和稳定的载气流,反应器驱动快速干燥、热分解和材料的初始球形成型。

反应器的优化几何形状确保前驱体液滴在加热区内具有足够的停留时间,以完全干燥并转化为球体,为后续高比表面积多孔结构的创建奠定基础。

热环境和流动的作用

石英管反应器的基本功能是提供一个稳定的环境,在此环境中物理和化学转化同时发生。

受控快速干燥

反应器维持恒定的温度,例如 400 °C。这种热量迫使雾化喷雾液滴中的溶剂快速蒸发。

热分解

随着溶剂蒸发,前驱体材料发生热分解。这会分解初始化合物,留下碳纳米管骨架和金属氧化物前驱体。

初始球形成型

干燥阶段的空气流和表面张力的结合迫使液滴收缩。这促进了明显球形形态的形成,这对于材料的最终应用至关重要。

反应器几何形状的重要性

石英管的物理尺寸并非随意选择;它们是决定合成质量的关键工程变量。

优化停留时间

石英管的长度决定了液滴在加热区停留的时间。优化的长度确保“停留时间”足够长以完成干燥,但又足够短以维持产量。

确保完全转化

反应器的直径影响载气的流动动力学。正确的尺寸可防止壁碰撞,并确保每个液滴在离开反应器之前都经过完全的组分转化。

实现多孔性(烧结阶段)

虽然初始反应器阶段形成了球体,但 PC-CNT 微球的“多孔”特性通常需要第二个高温阶段,该阶段通常在管式烧结炉中进行。

高温还原

此阶段在显著更高的温度(约 1000 °C)下在还原气氛(例如 H2/Ar)下进行。这种环境将前驱体中的氧化物转化为硒化物。

通过蒸发产生空位

高温触发特定纳米晶体(如 SnSe)的完全蒸发。当这些晶体蒸发时,它们会留下显著的空位,从而有效地产生定义最终产品高比表面积的孔隙。

理解权衡

实现均匀的微球需要在反应器内平衡几个相互竞争的因素。

停留时间敏感性

如果反应管太短或气流太快,停留时间会缩短。这会导致干燥不完全和“湿”颗粒变形而不是保持球形。

温度均匀性

加热区的波动会导致颗粒尺寸不一致。需要精确的热控制以确保分解在整个液滴批次中均匀发生。

为您的目标做出正确选择

为了最大限度地提高 PC-CNT 合成的效率,请根据您的具体结构要求调整反应器参数。

- 如果您的主要重点是完美的球形形态:优先优化管长和管径,以确保在 400 °C 下有足够的停留时间进行成型。

- 如果您的主要重点是高比表面积(多孔性):确保您的工艺包含能够完全蒸发牺牲纳米晶体的高温烧结步骤(1000 °C)。

石英管反应器不仅仅是一个加热容器;它是一个成型工具,利用时间和温度将液滴塑造成功能性微球。

总结表:

| 阶段 | 温度 | 关键工艺 | 所得材料特性 |

|---|---|---|---|

| 初始成型 | ~400 °C | 溶剂快速蒸发 | 球形形态 |

| 分解 | ~400 °C | 化学分解 | CNT 和金属氧化物骨架 |

| 烧结 | ~1000 °C | 还原和蒸发 | 高孔隙率(空位) |

| 流动控制 | 环境温度至 1000 °C | 载气动力学 | 均匀的粒径 |

使用 KINTEK 提升您的材料合成水平

精确控制热环境和停留时间对于生产高质量的 PC-CNT 微球至关重要。KINTEK 提供行业领先的研发和制造专业知识,可为您的实验室提供所需的精确加热解决方案。

我们广泛的高性能实验室设备包括:

- 用于精确热分解的石英管和马弗炉。

- 用于确保均匀加热的旋转和真空系统。

- 用于先进碳纳米管生长的CVD 系统。

- 可根据您的特定温度和气氛要求进行定制的解决方案。

无论您专注于球形形态还是最大化表面积,我们专家设计的系统都能提供您所需的稳定性和精度。立即联系 KINTEK 讨论您独特的项目需求!

图解指南

参考文献

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 实验室石英管炉 RTP 加热管炉

- 高压实验室真空管式炉 石英管式炉