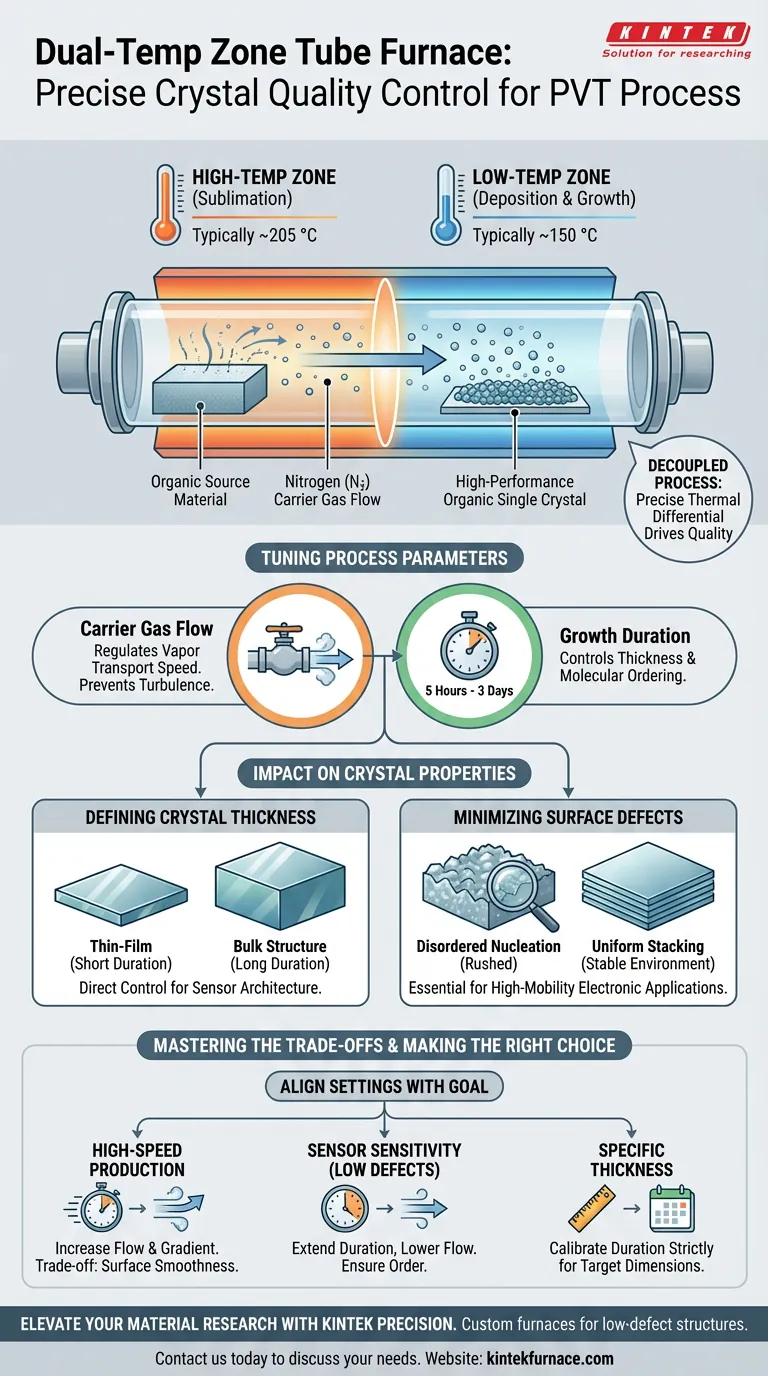

双温区管式炉是结晶环境的精确调节器。它通过建立稳定的温度梯度来控制晶体质量,该梯度在高温区(通常为 205 °C)驱动升华,并在较冷区域(通常为 150 °C)进行受控沉积。通过管理此梯度以及氮气载气流速和生长持续时间,系统可决定最终有机晶体的特定厚度和表面缺陷密度。

核心要点 生产高性能有机单晶需要将源材料蒸发与晶体生长分离开来。双温区管式炉通过维持精确的热差来实现这一点,使您能够调整蒸汽传输速率以满足从超薄薄膜到厚实、低缺陷结构的特定传感器要求。

温度控制机制

建立热梯度

该炉的基本机制是在单个密封系统中创建两个不同的热环境。

在高温区,有机原料被加热到升华点,通常约为205 °C。此相变将固体源材料转化为蒸汽,而不会达到可能降解娇嫩有机化合物的温度。

控制成核与生长

蒸汽迁移至低温区,该区域的温度较低,通常约为150 °C。

较低的温度导致蒸汽过饱和并在衬底上结晶(成核)。通过严格控制该区域的温度,炉子可确保结晶以稳定、可控的速率发生,而不是混乱的涌动。

调整工艺参数

调节载气流速

虽然温度创造了运动的潜力,但载气(在此上下文中特指氮气)充当了载体。

通过调节氮气的流速,炉子控制升华的蒸汽到达生长区的速度。精确的流速调节可防止可能将结构不规则引入晶格的湍流。

管理生长持续时间

双温区设置在生长时间线上提供了极大的灵活性,从5 小时到 3 天不等。

较短的持续时间足以形成较薄的结构,而多天的过程则允许缓慢、有条不紊的分子排列,这是形成较厚、高纯度晶体所必需的。

对晶体性质的影响

定义晶体厚度

气体流速、温差和时间的组合使操作员能够直接控制产品的物理尺寸。

您可以调整这些变量以生产具有特定厚度的晶体,这些晶体可定制以适应不同的传感器结构,确保材料适合器件,而不是迫使器件适应材料。

最小化表面缺陷

高性能传感器需要具有最小表面台阶缺陷密度的晶体。

双温区炉通过维持稳定的环境来最小化这些缺陷。当温度梯度一致时,分子堆积均匀,从而产生更平滑的表面形貌,这对于高迁移率电子应用至关重要。

理解权衡

虽然双温区管式炉提供高精度,但它需要平衡相互竞争的变量。

速度与质量 增加温度梯度或气体流速可以加快材料的传输速度,从而缩短生产周期。然而,匆忙的过程通常会导致成核紊乱和更高的缺陷密度,从而损害晶体的电子性能。

热敏感性 有机材料比无机金属或陶瓷对热更敏感。如果高温区即使略微超过有机化合物的特定升华点,材料也可能分解而不是升华,从而导致批次报废。

为您的目标做出正确选择

为了最大化双温区管式炉的效用,您必须将设置与您的特定最终目标对齐。

- 如果您的主要重点是高速生产:增加载气流速并稍微扩大温差以加速蒸汽传输,同时接受表面光滑度可能存在的折衷。

- 如果您的主要重点是传感器灵敏度(低缺陷):将生长持续时间延长至完整的 3 天范围,并降低气体流速,以确保尽可能缓慢、有序的分子堆积。

- 如果您的主要重点是特定厚度:严格校准生长持续时间;短时间用于薄膜应用,长时间用于块状晶体需求。

通过掌握热梯度和载气流速之间的相互作用,您可以将炉子从简单的加热器转变为精密材料工程仪器。

总结表:

| 参数 | 高温区(升华) | 低温区(沉积) | 对质量的影响 |

|---|---|---|---|

| 温度 | 通常为 205 °C | 通常为 150 °C | 定义过饱和度和成核速率 |

| 载气 | 氮气流速控制 | 氮气流速控制 | 防止湍流和结构不规则 |

| 持续时间 | 5 小时至 3 天 | 5 小时至 3 天 | 控制晶体厚度和分子堆积 |

| 重点 | 源材料蒸发 | 受控结晶 | 最小化表面台阶缺陷密度 |

通过 KINTEK 精密提升您的材料研究

实现完美的热梯度对于高性能有机单晶至关重要。KINTEK 提供最先进的管式、马弗炉、旋转式和真空 CVD 系统,所有这些系统都专为精密研发和专业制造而设计。我们的双温区管式炉完全可定制,以满足您特定的升华和沉积要求,确保低缺陷结构和优化的传感器性能。

准备好优化您的结晶过程了吗?立即联系我们,与我们的技术团队讨论您的定制炉需求。

图解指南

参考文献

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

本文还参考了以下技术资料 Kintek Furnace 知识库 .