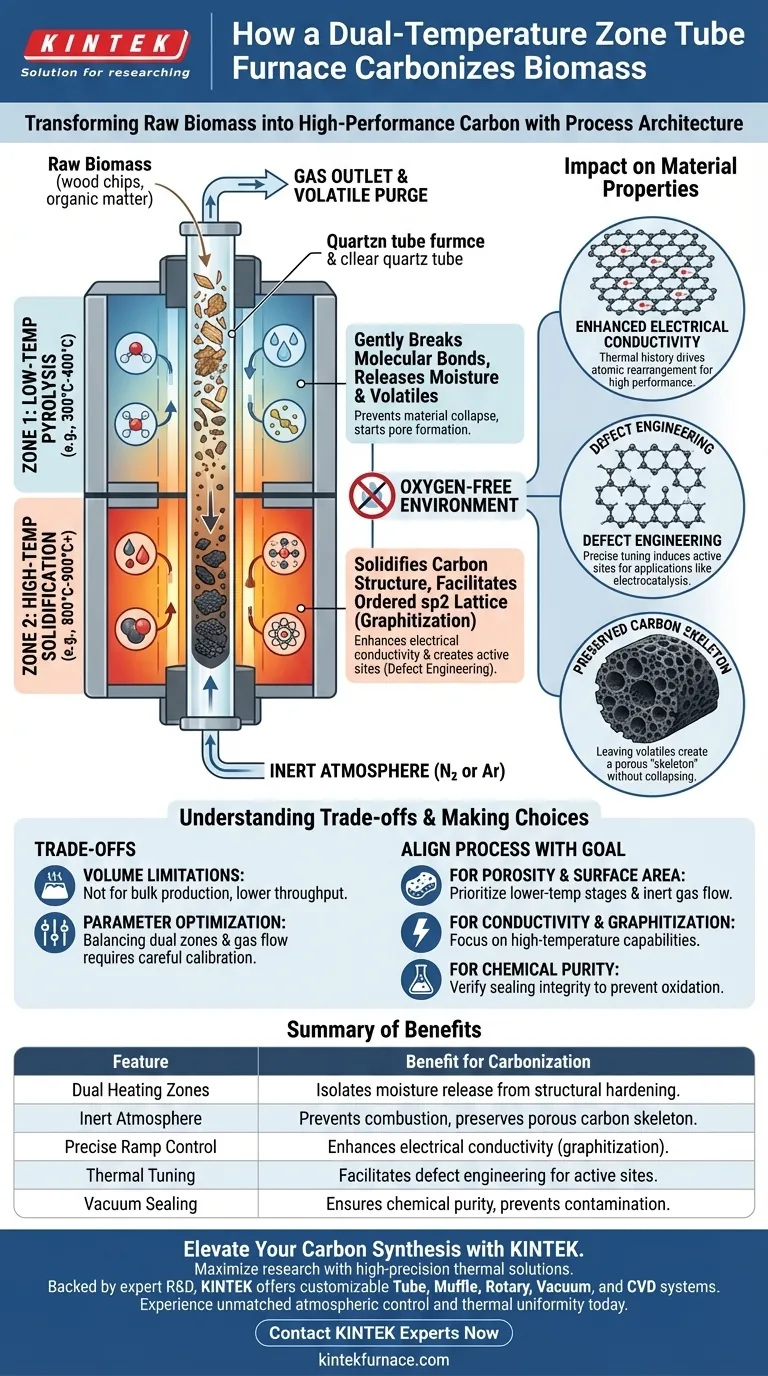

双温区管式炉是将原始生物质转化为结构化、高性能碳材料的关键设备。其功能是在严格控制的无氧环境中同时或依次进行多级热处理。通过建立不同的温度梯度,它能够使特定的热解反应在精确的时间间隔内发生,从而防止生物质燃烧成灰烬,而是将其转化为稳定的碳骨架。

核心要点 标准炉提供热量,而双温区炉提供工艺架构。其运行多级加热曲线的能力可以精确分离挥发物释放和结构硬化,确保最终碳材料具有所需的孔隙率和导电性。

多级碳化机理

实现复杂加热曲线

该设备最显著的特点是能够在同一根管内创建和控制两个独立的温度区域。

这使得研究人员能够设计单温区炉无法复制的多级加热曲线。您可以让生物质在穿过管子时经历特定的温度曲线,或者让样品的不同部分保持在不同的温度下以研究梯度效应。

分离热解反应

生物质碳化涉及多种化学分解阶段。

双温区配置允许您在不同区域针对特定的热解反应。例如,一个区域可以设置为较低的温度,以温和地断裂分子键并释放水分,而第二个区域则在较高温度下运行以固化碳结构。

气氛控制与化学纯度

保证无氧环境

碳化需要加热而不能燃烧。如果存在氧气,生物质只会燃烧殆尽。

管式炉利用优越的密封机制来维持高纯度惰性气氛。通过不断用氮气(N2)或氩气(Ar)等惰性气体吹扫管子,系统可防止破坏材料或引入杂质的氧化副反应。

保持碳骨架

惰性气氛对于材料的物理结构至关重要。

当炉子加热生物质(通常在 300°C 至 900°C 之间,具体取决于阶段)时,有机挥发物会被驱动出来。由于防止了氧化,这些逸出的挥发物会形成多孔的“骨架”,而不是导致材料坍塌,从而有效地为高表面积和结构稳定性奠定基础。

对材料性能的影响

提高导电性

对于需要导电材料的应用,例如电极制造,热历史至关重要。

管式炉内的高温处理有助于碳原子的重新排列。这个过程,通常涉及深度脱氧,有助于形成高度有序的 sp2 杂化晶格(石墨化),从而形成电子性能所需的导电路径。

缺陷工程

除了基本的碳化,还可以调整炉子环境以增强电化学活性。

精确的热处理可以在材料结构中诱导特定的碳空位缺陷。这些缺陷并非错误;它们通常充当活性位点,可显著提高电催化氯气析出等应用的性能。

理解权衡

体积限制

管式炉的体积固有地受到管子直径的限制。

虽然它们为研究和高价值材料合成提供了无与伦比的控制,但它们并非为批量生产而设计。其产量远低于工业回转窑或大型箱式炉。

参数优化复杂性

双温区带来了更多变量。

平衡气体流量、升温速率以及两个温度区域之间的相互作用需要仔细校准。区域之间不正确的温度梯度可能导致碳化不均匀或陶瓷管受到热冲击。

根据您的目标做出正确选择

为了最大限度地发挥双温区管式炉的效用,请根据您的具体材料目标调整您的工艺:

- 如果您的主要关注点是孔隙率和表面积:优先考虑惰性气体流量和较低的温度阶段(300°C–400°C),以确保挥发性成分缓慢去除,而不会使孔隙结构坍塌。

- 如果您的主要关注点是导电性和石墨化:专注于高温能力(800°C+),以驱动原子重排形成有序的 sp2 晶格。

- 如果您的主要关注点是化学纯度:确保在每次运行前验证密封完整性,以防止即使是痕量的氧气引起氧化副反应。

双温区管式炉将碳化从粗糙的燃烧过程转变为精确的化学工程行为。

总结表:

| 特性 | 对生物质碳化的益处 |

|---|---|

| 双加热区 | 创建复杂的热梯度,将水分释放与结构硬化分离开来。 |

| 惰性气氛 | 防止燃烧和氧化,保持多孔碳骨架。 |

| 精确的升温控制 | 通过有序的 sp2 晶格形成(石墨化)提高导电性。 |

| 热调控 | 促进缺陷工程,为电催化应用创建活性位点。 |

| 真空密封 | 通过吹扫挥发物和防止大气污染来确保化学纯度。 |

使用 KINTEK 提升您的碳合成水平

通过高精度热解决方案最大化您的研究潜力。在专家研发和世界级制造的支持下,KINTEK 提供全面的管式、马弗炉、旋转、真空和 CVD 系统。

无论您是设计高表面积催化剂还是导电碳电极,我们的实验室高温炉均可完全定制,以满足您独特的生物质加工需求。立即体验无与伦比的气氛控制和热均匀性。

图解指南

参考文献

- Tiantian Qi, Quanyuan Wei. The Effect of Corn Stover Carbon-Based Bimetallic Catalysts on the Depolarization Electrolysis Reaction of Sulfur Dioxide for Hydrogen Production. DOI: 10.3390/catal15010093

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 立式实验室石英管炉 管式炉

- 1400℃ 受控惰性氮气氛炉