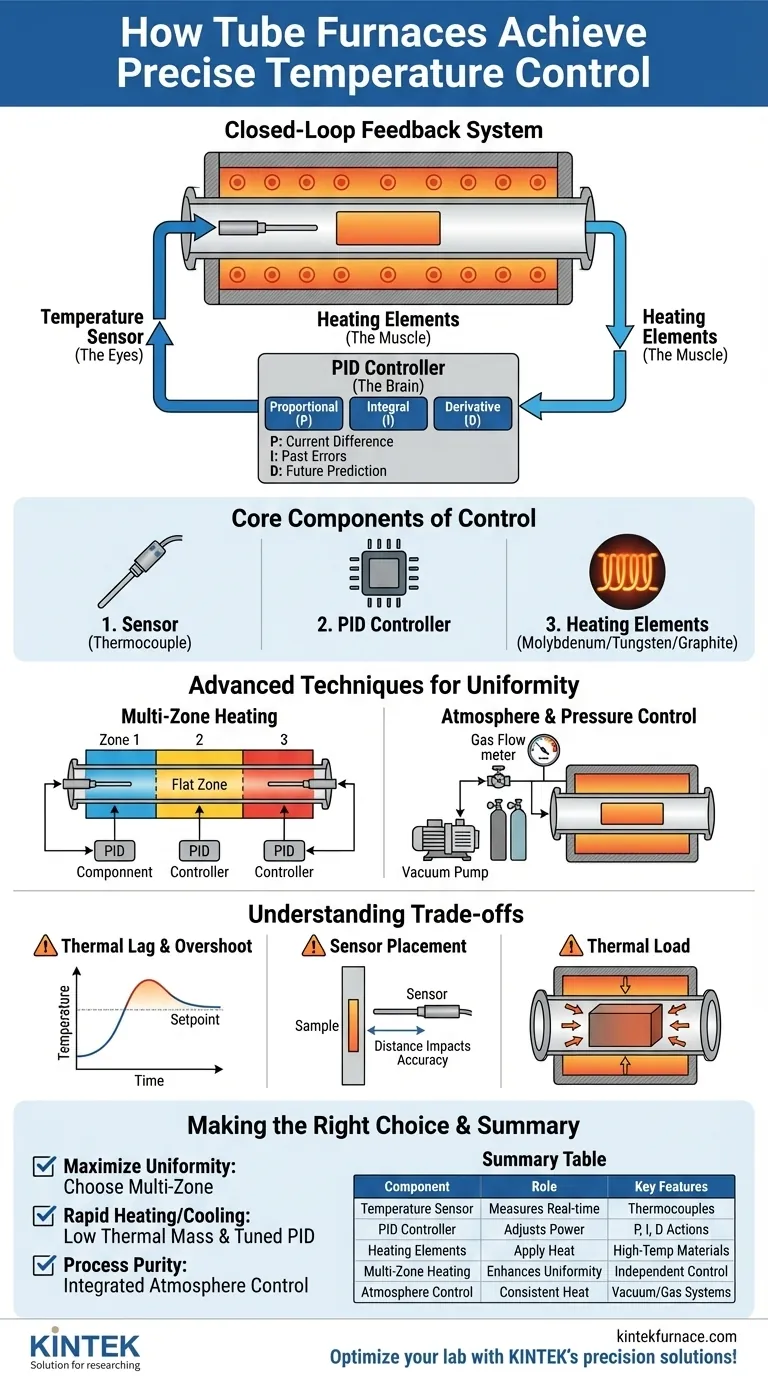

从根本上说,现代管式炉是通过一个复杂的闭环反馈系统来实现精确温度控制的。该系统使用传感器连续测量炉内温度,将其与所需的设定值进行比较,并利用智能控制器对输送给电加热元件的功率进行微小调节,从而确保稳定性和均匀性。

管式炉的精度并非单一组件的结果,而是其三个关键部分:温度传感器(眼睛)、PID控制器(大脑)和加热元件(肌肉)之间持续、高速通信的结果。

温度控制的核心组件

要了解如何实现精度,我们必须首先看一下协同工作的各个组件。每个部分在反馈回路中都扮演着独特而关键的角色。

传感器:系统的眼睛

一个温度传感器,最常见的是热电偶,被放置在炉管内部或非常靠近炉管的位置。它的唯一工作是提供炉内温度的准确、实时的测量值。

这种持续的数据流是控制回路中的“反馈”,它告诉系统实际发生了什么,而不是应该发生什么。

控制器:操作的大脑

温度控制器是系统的智能中心。现代炉具几乎普遍使用PID(比例-积分-微分)控制器。

该控制器接收来自传感器的温度读数,并将其与您的目标设定值进行比较。然后它计算出加热元件所需的精确功率量。

- 比例 (P): 响应设定值与实际温度之间的当前差异。误差越大,施加的功率就越大。

- 积分 (I): 修正过去的误差。它考察一段时间内累积的误差,以消除比例项可能遗漏的微小、稳态不准确之处。

- 微分 (D): 通过分析温度变化的速率来预测未来的误差,防止系统超过设定值(过冲)。

加热元件:肌肉

现代炉具使用由钼、钨或石墨等材料制成的高温电加热元件。这比旧的燃烧方法更易于控制。

PID控制器直接管理流向这些元件的电流。通过每分钟进行数千次微调,它可以提供维持稳定温度所需的精确能量量,精度通常可达±1°C。

增强均匀性的先进技术

对于要求最高精度水平的应用,标准控制通过更先进的系统设计得到增强。

多区加热

一些炉具不是使用一个大型加热元件,而是沿管子长度布置了多个独立控制的加热区。

每个区域都有自己的传感器和PID控制回路。这使得系统能够补偿管子两端的散热,在中心形成一个异常均匀的平坦区域,甚至为专业工艺建立精确的温度梯度。

炉内气氛和压力

控制系统还与真空泵和气体流量控制器集成。虽然不直接控制温度,但维持特定的真空水平或惰性气体气氛至关重要。

这可以防止不必要的化学反应,并确保管内的热传递是一致和可预测的,这对于在航空航天部件钎焊或医疗植入物烧结等敏感应用中获得可靠结果至关重要。

了解权衡和局限性

即使是最先进的系统也受到物理限制。了解这些是实现真正可重复结果的关键。

热滞后和过冲

加热元件温度变化与您的样品达到相同温度之间存在固有的延迟。这就是热滞后。

一个调试不当的PID控制器可能会过度补偿这种滞后,导致温度在稳定下来之前超过设定值(过冲)。正确的调谐对于速度和稳定性都至关重要。

传感器位置的重要性

控制器只知道其传感器所在精确位置的温度。如果传感器远离您的样品,您的样品所经历的温度可能与显示屏上的温度不同。

对于关键过程,将热电偶尽可能靠近样品放置对于真正的过程精度至关重要。

热负荷的影响

大而致密的样品(高热负荷)会吸收大量的能量,并在炉内产生冷点。控制系统必须更加努力地提供足够的能量来均匀加热负载,同时保持设定值。

为您的工艺做出正确的选择

理想的炉具配置完全取决于您的主要目标。

- 如果您的主要重点是最大的温度均匀性: 选择一个具有至少三个(最好是更多)独立控制加热区的炉具。

- 如果您的主要重点是快速加热和冷却: 选择一个具有低热质量绝缘材料和针对快速升温速率进行了良好调试的PID控制器的系统。

- 如果您的主要重点是工艺纯度和可重复性: 除了多区温度控制外,还要优先考虑具有精确气氛控制(真空或气体)的集成系统。

最终,了解这些控制原理将使您有能力选择合适的工具并设计出能够提供准确、可靠和高质量结果的工艺。

总结表:

| 组件 | 在温度控制中的作用 | 关键特性 |

|---|---|---|

| 温度传感器 | 测量实时温度 | 使用热电偶进行反馈 |

| PID控制器 | 根据误差调整功率 | 比例、积分、微分作用 |

| 加热元件 | 按指令施加热量 | 由钼、钨或石墨制成 |

| 多区加热 | 增强均匀性 | 用于平坦区域或梯度的独立控制 |

| 气氛控制 | 维持一致的热传递 | 集成真空和气体系统 |

使用KINTEK的精密解决方案优化您实验室的高温工艺! 我们利用卓越的研发和内部制造能力,提供先进的管式炉、马弗炉、回转炉、真空与气氛炉以及CVD/PECVD系统,专为航空航天、医疗和研究应用量身定制。我们强大的深度定制能力确保您的独特实验要求得到可靠而高效的满足。立即联系我们,讨论我们的高温炉解决方案如何提升您的结果!

图解指南