本质上,回转窑通过利用其热废气在原材料进入主燃烧区之前对其进行预热,从而提高余热利用率。特定的设计特征,例如扩大的“冷端”,旨在最大限度地增加热气与冷物料之间的接触时间,确保尽可能多的热能被回收回过程中,而不是散失到大气中。

核心策略是将负债——热废气——转化为资产。通过将窑炉设计成高效的逆流换热,将物料加热到反应温度所需的能量显著减少,直接降低了燃料消耗和运营成本。

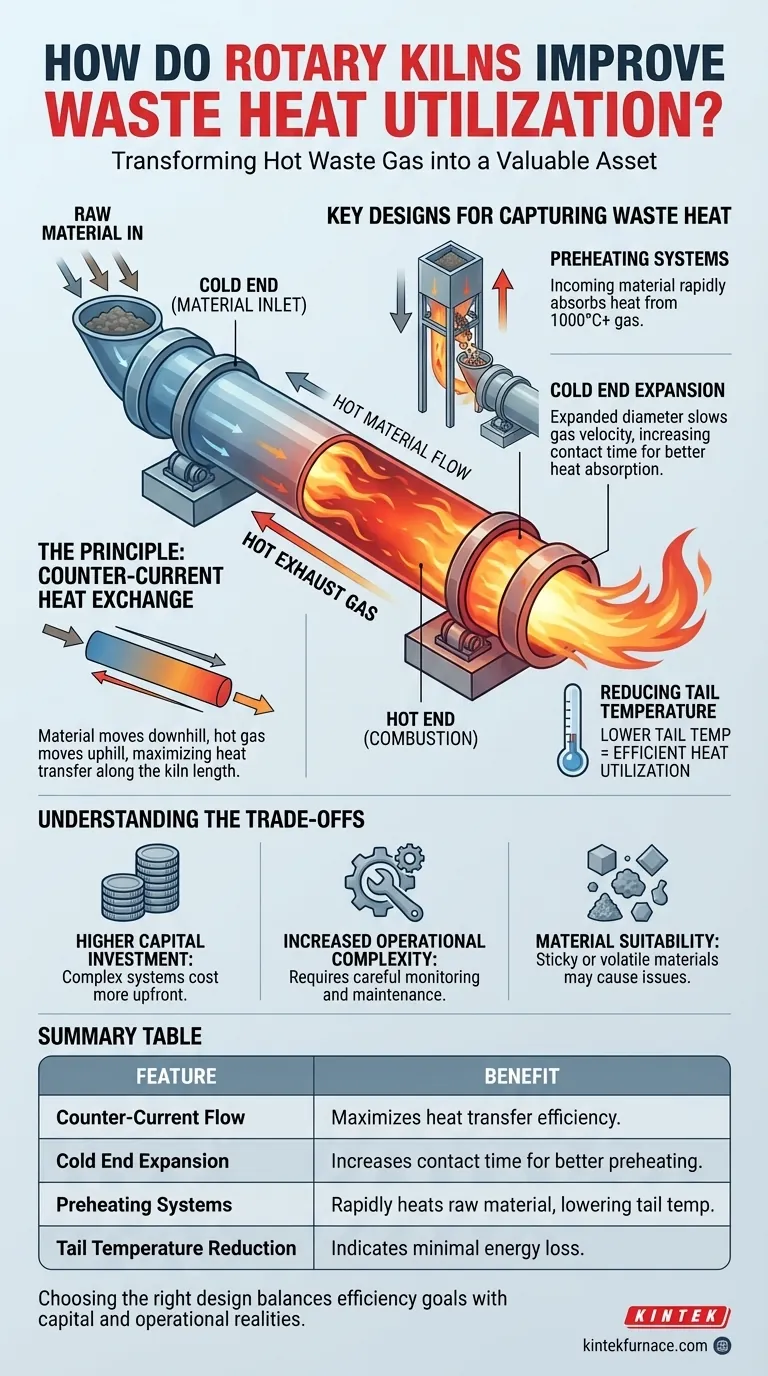

原理:逆流换热

什么是逆流换热

回转窑余热回收的基本机制是逆流。固体物料从倾斜旋转窑炉的上部或“冷端”喂入,并缓慢向下移动。

同时,来自下部或“热端”燃料燃烧产生的热气被迫向上运动,与物料流方向相反。

为何高效

这种逆流布置产生了连续的温度梯度。最热的气体遇到最热的物料,而较冷的气体遇到进入的冷物料,确保在系统整个长度上发生最大的热传递。

捕获余热的关键设计

预热系统

现代窑炉很少只是一个简单的旋转管。它们通常与预热器塔或物料进料端的长预热段集成在一起。

超过1000°C的热废气通过该部分管道输送。进入的原材料在热气流中逐级下落,迅速吸收热量。

“冷端膨胀”设计

正如您在咨询中提到的,一些窑炉具有冷端膨胀。窑炉在物料入口端的直径被有意地设计得更大。

这种膨胀减缓了废气的速度,并增加了横截面积。这两种效果都使原材料有更多时间从气体中吸收热量,从而提高了预热阶段的效率。

降低尾气温度

成功的最终衡量标准是尾气温度——气体最终离开系统时的温度。较低的尾气温度直接证明热量已成功传递给物料,而不是被浪费。

了解权衡

更高的资本投资

带有先进预热器和膨胀窑段的系统更复杂,建造成本更高。初始资本支出明显高于简单、效率较低的窑炉。

增加运营复杂性

这些系统引入了更多需要控制的变量。预热器塔如果操作不当,可能会出现堵塞或“结垢”,需要仔细的监控和维护程序。

物料适用性

预热器的有效性可能取决于原材料的特性。粘性或含有高挥发性物质的材料可能不适用于某些复杂的预热器设计,因为它们可能导致操作问题。

为您的目标做出正确选择

选择窑炉设计需要在效率目标与资本和运营实际情况之间取得平衡。

- 如果您的主要重点是最大程度的能源效率和最低的燃料成本:投资配备多级旋风预热器的系统,并考虑采用具有膨胀冷端的设计,以最大限度地提高预煅烧和热回收效率。

- 如果您的主要重点是较低的初始资本成本或处理困难的物料:可能需要更短、更简单的窑炉,没有复杂的预热器,但您必须接受长期燃料消耗显著增加的权衡。

- 如果您的主要重点是整体工厂能源独立性:将高效窑炉与下游余热回收(WHR)锅炉结合使用,以捕获剩余的废气热量并发电。

选择正确的设计是关于有意识地用资本投资换取长期运营节约。

总结表:

| 特点 | 优点 |

|---|---|

| 逆流 | 通过热气流与冷物料流向相反,最大化热传递 |

| 冷端膨胀 | 增加接触时间,实现更好的预热和能量回收 |

| 预热系统 | 利用废气快速加热原材料,降低尾气温度 |

| 尾气温度降低 | 表明热量利用高效,最大限度减少能量损失 |

准备好利用先进回转窑优化您的余热利用了吗?在 KINTEK,我们凭借卓越的研发和内部制造能力,为各类实验室提供量身定制的高温炉解决方案。我们的产品线包括回转炉、马弗炉、管式炉、真空与气氛炉以及 CVD/PECVD 系统,所有产品均有强大的深度定制能力支持,精确满足您独特的实验需求。立即联系我们,讨论我们的解决方案如何提升您的效率并降低成本!

图解指南