从根本上说,旋转窑通过其基本设计来处理进料变化,该设计结合了连续混合以及对加工时间和温度的精确、可调节控制。缓慢、恒定的旋转使物料翻滚,平均化尺寸、水分和成分上的不一致性,同时操作员微调工艺参数以确保最终产品的稳定。

旋转窑灵活性的关键不仅在于其容忍各种输入的能力,还在于其通过物理翻滚均化该物料的活性机制,同时允许操作员动态调整热和停留参数。

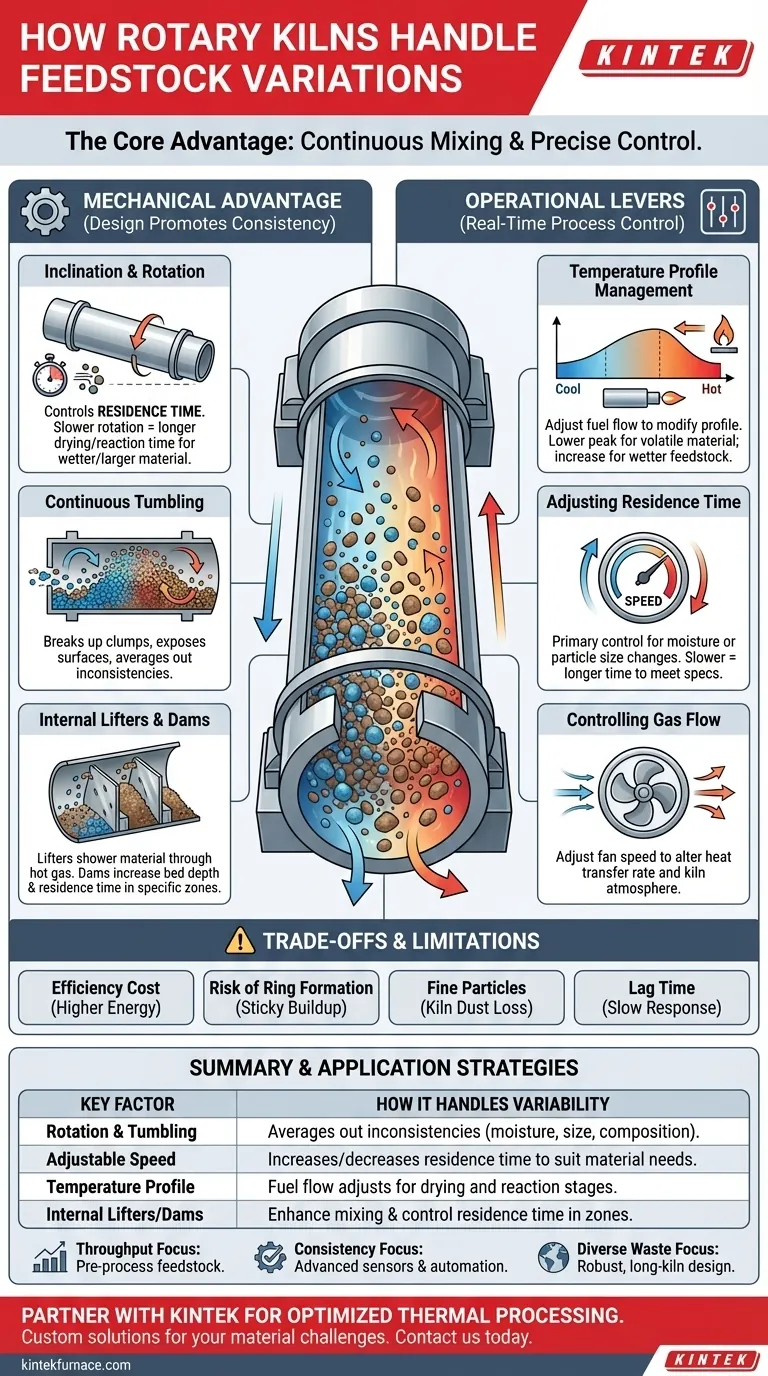

机械优势:窑炉设计如何促进一致性

旋转窑固有的物理特性是其应对进料可变性的第一道防线。这些设计元素协同作用,在物料进入最热区域之前对其进行标准化。

倾斜度和旋转的作用

窑炉是一个倾斜的、缓慢旋转的长圆筒。这种倾斜度与旋转速度相结合,直接控制物料在内部停留的时间——这个指标称为停留时间。

如果一批进料更湿或含有较大的颗粒,操作员可以简单地减慢窑炉的旋转速度。这会增加停留时间,使物料有足够的时间完全干燥和反应。

连续翻滚和混合

随着窑炉的旋转,进料被不断地提升到壳体侧面,然后又翻滚下来。这种持续的混合是处理可变性的最关键因素。

这种作用会打散结块,使所有颗粒表面暴露在流经窑炉的热气体中,并平均化物料床中的差异。它确保了湿物料的团块与较干燥的部分混合,从而形成更均匀的状态。

内部提升器和挡板

许多窑炉都配备了内部结构来增强这种混合。提升器(或称挡板)是金属板,可以在物料翻滚之前将其提升得更高,使其穿过热气流,从而改善传热。

可以在特定区域安装挡板或固定环,以增加物料床的深度。这会在物料进入下一个工序之前,有意地增加特定工艺步骤(例如去除水分)的停留时间。

操作杠杆:实时工艺控制

除了窑炉的物理设计之外,操作员还有几种强大的工具可以即时补偿进料变化。

精确的温度曲线管理

窑炉没有单一的温度。它在其长度方向上保持温度梯度,从进料端较冷到靠近燃烧器的出料端最热。

操作员可以调整送入燃烧器的燃料流量来修改此曲线。如果引入了更易挥发的物料,他们可以降低峰值温度。如果进料更湿,他们可以增加燃料以提供干燥所需的能量。

调整停留时间

如前所述,旋转速度是主要的控制手段。这是为了补偿水分含量或粒度变化而进行的 most common 调整,使物料有足够的时间达到产品规格。

控制气体流量

热气体流过窑炉的速度(通常与物料流逆向)是另一个关键变量。调整风扇速度可以改变传热速率并控制窑炉内部气氛,这对于特定的化学反应至关重要。

理解权衡和局限性

尽管非常灵活,但旋转窑并非对所有可变性都完美适用,并且突破其极限会带来后果。

效率成本

运行窑炉最有效且最具成本效益的方式是使用稳定、可预测的进料。不断调整以应对变化需要更多的能源,并且与稳态运行相比,通常会导致整体产量降低。

结环风险

进料化学成分的显著变化,特别是碱、硫或氯含量,可能导致物料在特定温度下变得粘稠。这些物料会粘附在窑炉的耐火衬里上,形成厚厚的堆积物,称为“结环”,这会扰乱物料流动并需要昂贵的停产才能清除。

细粉末的挑战

进料中过多的细粉末可能会被快速移动的废气夹带。这会导致物料损失,称为“窑尘”,并使工厂的空气污染控制系统承受更重的负荷。

响应滞后

旋转窑是巨大的系统,具有巨大的热惯性。操作员所做的更改(例如增加燃料)可能需要很长时间才能稳定并完全影响产品。这使得补偿快速、高频的变化变得极其困难。

将其应用于您的工艺

您管理进料的策略应直接与您的主要运营目标保持一致。

- 如果您的主要重点是最大化产量:投资于通过混合、破碎或干燥对进料进行预处理,以便在进入窑炉之前形成更均质的输入。

- 如果您的主要重点是绝对的产品一致性:实施具有传感器(例如,壳体扫描仪、出口气体分析仪)的高级过程控制,以自动实时调整旋转速度和温度。

- 如果您的主要重点是处理高度多样化的废物流:优先考虑坚固且保守的窑炉设计,并具有较长的长度与直径比,以保证即使是最难处理的物料也能获得足够的停留时间。

通过理解这些机械和操作原理,您可以利用旋转窑固有的灵活性,将物料可变性从一个劣势转变为您工艺中可管理的一部分。

摘要表:

| 关键因素 | 如何处理可变性 |

|---|---|

| 旋转和翻滚 | 平均化水分、尺寸和成分上的不一致性。 |

| 可调速度 | 增加/减少停留时间以适应物料需求。 |

| 温度曲线 | 可以调整燃料流量来管理干燥和反应阶段。 |

| 内部提升器/挡板 | 增强混合并在特定区域控制停留时间。 |

在热处理过程中遇到不稳定的进料?我们的专家可以帮助您选择或定制旋转窑解决方案,将可变性转化为可管理的资产。凭借专业的研发和制造支持,KINTEK 提供坚固、耐高温的炉子和系统,所有这些都可以根据您独特的物料挑战进行定制。立即联系我们的团队,讨论我们如何优化您的工艺以实现一致性和效率。

图解指南