氧化镁(MgO)坩埚通过在真空感应重熔(VIR)过程中提供化学和物理污染源,直接影响熔体纯度。坩埚作为主要的容纳容器,并非被动存在;它会与熔体相互作用,通过化学反应引入氧化膜,并通过物理降解引入较大的夹杂物。

您的高温合金的完整性在很大程度上取决于坩埚-熔体界面,在此界面,氧化镁坩埚可能通过薄膜化学反应和物理剥落引入杂质。

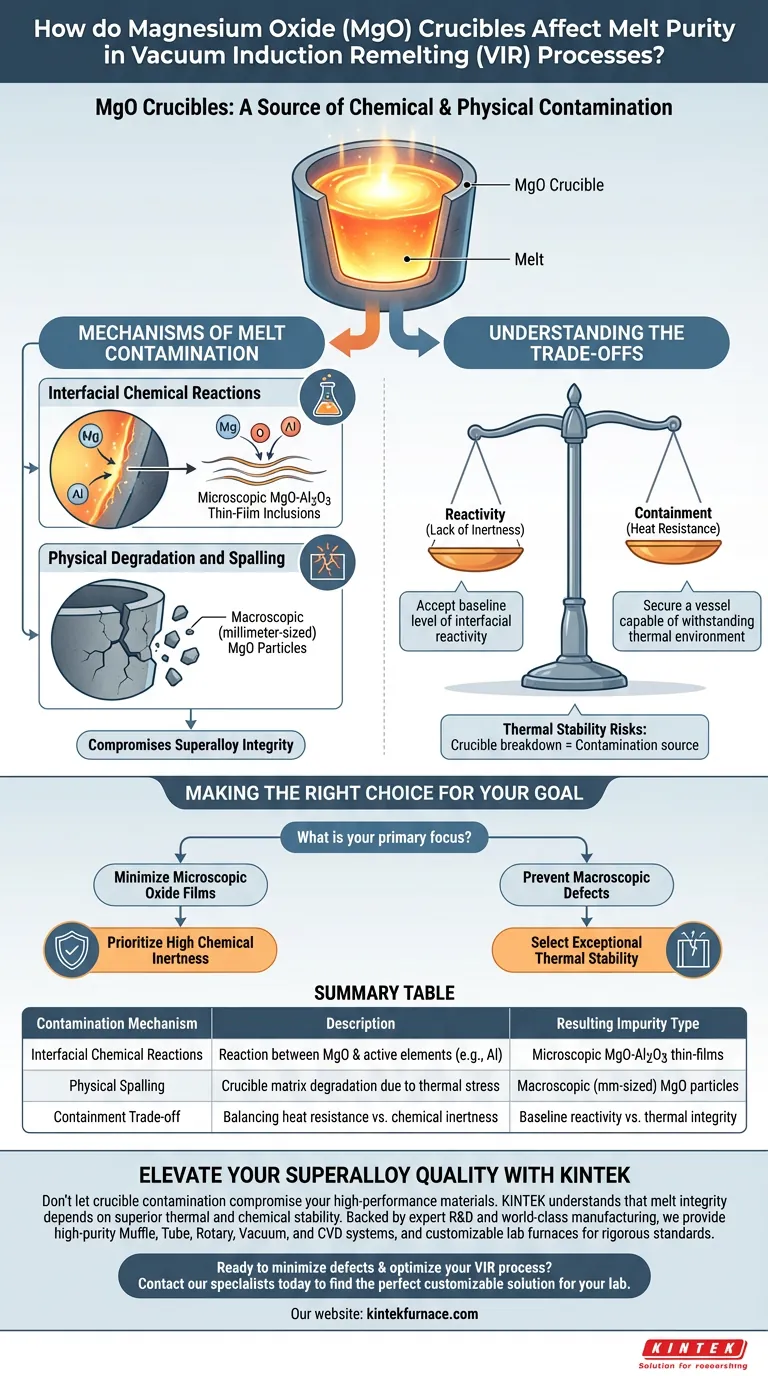

熔体污染机制

在 VIR 中加工的合金的纯度会受到与氧化镁坩埚相关的两种不同机制的损害。了解化学污染和物理污染之间的区别对于质量控制至关重要。

界面化学反应

在高温加工过程中,氧化镁坩埚的内表面具有化学活性。它可能与熔体中存在的高活性合金元素发生界面反应。

这些反应通常导致形成薄膜夹杂物,特别是氧化镁-氧化铝(MgO-Al2O3)化合物。这些微观杂质直接在熔体与容器壁相遇的边界处产生。

物理降解和剥落

除了化学反应,坩埚基体的物理结构在加工过程中可能会降解。这种现象称为局部剥落。

当发生剥落时,毫米级的氧化镁夹杂物会直接从坩埚壁释放到合金中。与薄膜不同,这些是宏观颗粒,会严重损害最终产品的材料性能。

理解权衡

为 VIR 选择坩埚涉及在容纳需求与污染风险之间进行权衡。

反应性与容纳性

虽然氧化镁提供了感应重熔所需的高耐热性,但其并非完全化学惰性是一个显著的缺点。权衡在于接受一定程度的界面反应性,以获得能够承受热环境的容器。

热稳定性风险

剥落的风险凸显了与热稳定性相关的关键权衡。无法承受加工过程中热应力的坩埚基体将发生物理 breakdown,从而使容纳容器本身成为污染物。

为您的目标做出正确选择

为减轻这些风险,您选择坩埚材料必须以您合金的具体质量要求为驱动。

- 如果您的主要关注点是最大限度地减少微观氧化膜:优先选择化学惰性高的坩埚材料,以减少与活性合金元素的界面反应。

- 如果您的主要关注点是防止宏观缺陷:选择具有卓越热稳定性的坩埚基体,以防止局部剥落和大氧化镁颗粒的释放。

您的最终高温合金的质量最终取决于其容纳坩埚的化学和物理稳定性。

总结表:

| 污染机制 | 描述 | 产生的杂质类型 |

|---|---|---|

| 界面化学反应 | 氧化镁与活性合金元素(例如铝)之间的反应 | 微观 MgO-Al2O3 薄膜夹杂物 |

| 物理剥落 | 由于热应力导致的坩埚基体降解 | 宏观(毫米级)氧化镁颗粒 |

| 容纳权衡 | 耐热性与化学惰性之间的平衡 | 基线反应性与热容器完整性 |

通过 KINTEK 提升您的超合金质量

不要让坩埚污染损害您的高性能材料。在 KINTEK,我们深知您的熔体完整性取决于卓越的热稳定性和化学稳定性。凭借专业的研发和世界一流的制造能力,我们提供高纯度的马弗炉、管式炉、旋转炉、真空炉和 CVD 系统,以及可定制的实验室高温炉,旨在满足您最严格的纯度标准。

准备好最大限度地减少缺陷并优化您的 VIR 工艺了吗?

图解指南

参考文献

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

本文还参考了以下技术资料 Kintek Furnace 知识库 .