真空感应熔炼 (VIM) 的主要优势在于其无与伦比的能力,可以生产出极其高纯度且化学成分精确的金属和合金。通过将感应加热的效率与受控的真空环境相结合,此过程消除了大气污染,并为冶金学家提供了对最终产品精确控制的能力。其结果是材料具有卓越的完整性,非常适合最严苛的应用。

在为航空航天或医疗等关键行业开发先进材料时,即使是微量杂质也可能导致灾难性故障。真空感应熔炼通过创建无菌熔炼环境直接解决了这个问题,使工程师能够对合金的最终完整性和成分进行极致控制。

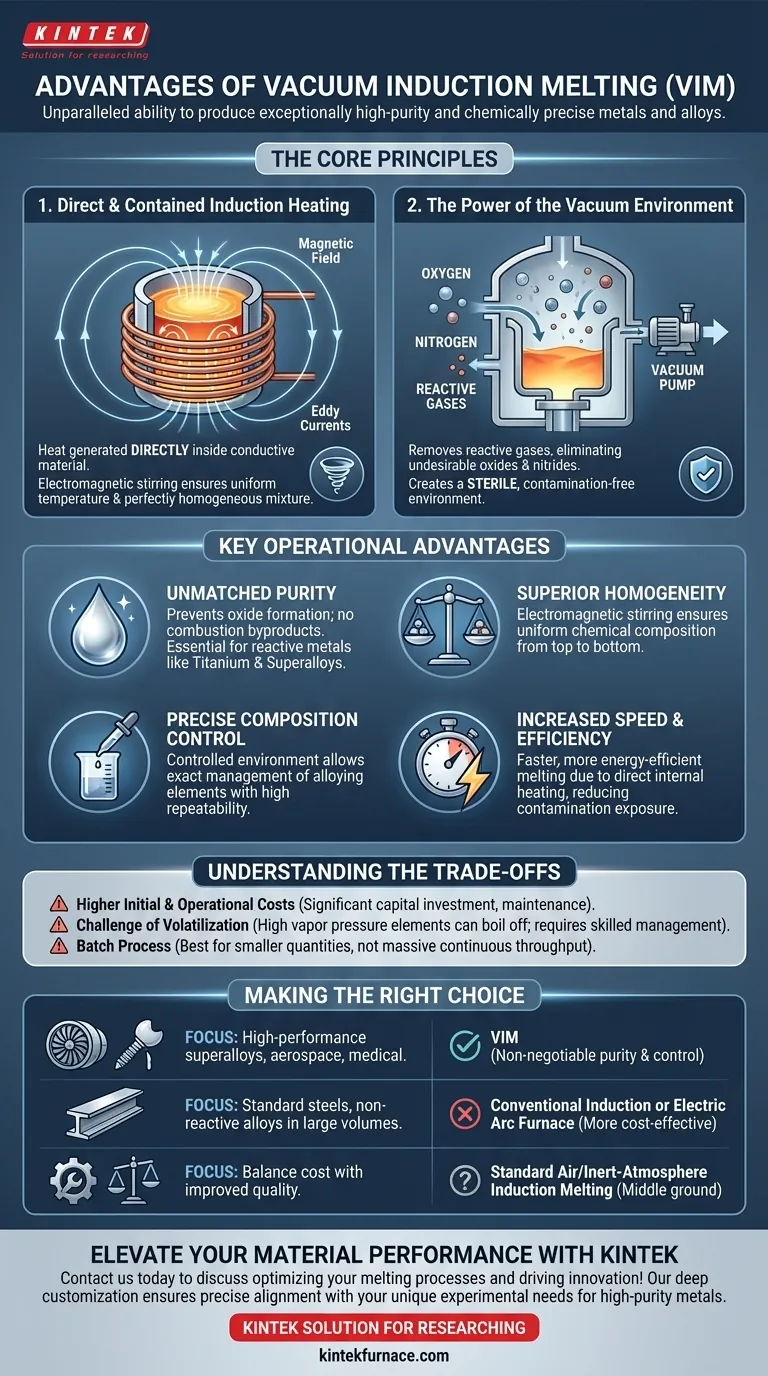

核心原理:VIM 如何实现卓越品质

要了解 VIM 的优势,必须了解其两个核心技术:感应加热和真空环境。它们协同工作,创造出大于其各部分之和的效果。

直接和受控加热

与使用对流和辐射从外部加热材料的燃油炉或电弧炉不同,感应加热在导电材料内部直接产生热量。铜线圈中的交流电会产生强大的磁场,在金属炉料中感应出涡流,使其从内部快速加热和熔化。

这种内部加热机制还在熔融浴中产生自然的电磁搅拌作用。这确保了合金元素均匀的温度和完美均匀的混合物,防止了最终产品中的偏析和不一致。

真空的力量

“真空”部分是 VIM 的真正独特之处。通过将熔炼室中的空气抽出,我们清除了氧气和氮气等活性气体。

这一点至关重要,因为这些气体很容易与熔融金属反应形成不希望的氧化物和氮化物。这些杂质会损害材料的机械性能,例如其强度、延展性和疲劳抗力。真空有效地为熔炼创造了一个无菌、无污染的环境。

主要操作优势

这些原理的结合带来了一系列清晰的操作优势,而这些优势是其他方法难以实现的。

无与伦比的纯度和洁净度

主要优点是生产极其洁净的金属。真空阻止了氧化物的形成,并且没有燃烧副产物(如在燃气炉中看到的),这意味着在熔炼过程中不会引入任何污染物。这对于钛和镍基高温合金等活性金属至关重要。

卓越的均匀性和成分控制

感应固有的电磁搅拌确保所有合金元素均匀分布,从而产生从上到下化学成分均匀的产品。此外,受控的真空或部分压力惰性气体气氛允许精确管理最终化学成分,以高重复性达到严格的规范。

提高速度和能源效率

由于热量直接在材料内部产生,因此熔炼比必须首先加热炉壁和气氛的传统方法显著更快且更节能。这种快速熔炼还减少了熔融金属暴露于潜在(尽管微小)污染源的时间。

了解权衡

没有任何技术是十全十美的。承认 VIM 的局限性对于做出明智的决定至关重要。

更高的初始和运营成本

真空感应炉是复杂的系统。真空室、大容量泵和复杂的控制系统与标准大气炉相比,代表着巨大的资本投资。这些真空系统的维护也增加了运营成本。

挥发性挑战

在硬真空下,一些具有高蒸汽压的元素(如锰、铅或锌)会从熔融浴中“沸腾”或蒸发。这可能会无意中改变最终合金的成分。熟练的操作员通过仔细控制真空度和温度来管理这一点,通常使用惰性气体(如氩气)的部分压力来抑制其影响。

批次大小和吞吐量

VIM 基本上是批处理工艺,最适合生产小批量(从几公斤到几吨)的高价值材料。它并非为大规模、连续生产商品钢材而设计,在商品钢材生产中,电弧炉等方法更经济。

为您的应用做出正确选择

选择熔炼技术完全取决于您的材料要求和经济限制。

- 如果您的主要重点是生产高性能高温合金、医疗植入物或航空航天部件:VIM 通常是唯一可行的选择,因为它具有不可协商的纯度和成分控制。

- 如果您的主要重点是熔炼大批量的标准钢或非活性合金:传统的感应炉或电弧炉将更具成本效益。

- 如果您的主要重点是在传统方法的基础上平衡成本和改进质量:标准空气或惰性气氛感应熔炼可能提供一个合适的折衷方案,而无需承担真空系统的全部费用。

最终,选择真空感应熔炼是一个战略性决策,旨在将材料的完整性和性能置于所有其他因素之上。

总结表:

| 优势 | 描述 |

|---|---|

| 高纯度 | 消除大气污染,实现极其洁净的金属和合金。 |

| 卓越均匀性 | 通过电磁搅拌确保化学成分均匀。 |

| 精确控制 | 允许在真空环境中精确管理合金成分。 |

| 能源效率 | 直接内部加热可实现更快的熔炼,减少能源消耗和暴露时间。 |

使用 KINTEK 先进的高温炉解决方案提升您的材料性能。我们凭借卓越的研发和内部制造能力,为各种实验室提供量身定制的真空感应熔炼系统,包括马弗炉、管式炉、旋转炉、真空和气氛炉以及 CVD/PECVD 系统。我们强大的深度定制能力确保精确契合您在航空航天、医疗和其他关键应用中对高纯度金属的独特实验需求。立即联系我们,讨论我们如何优化您的熔炼工艺并推动您项目的创新!

图解指南