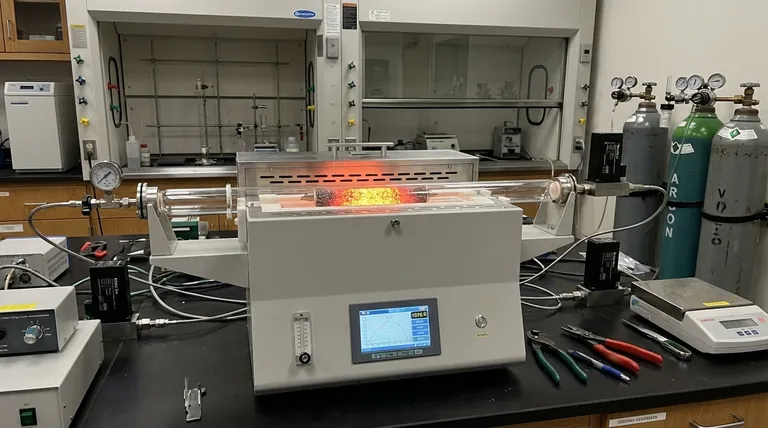

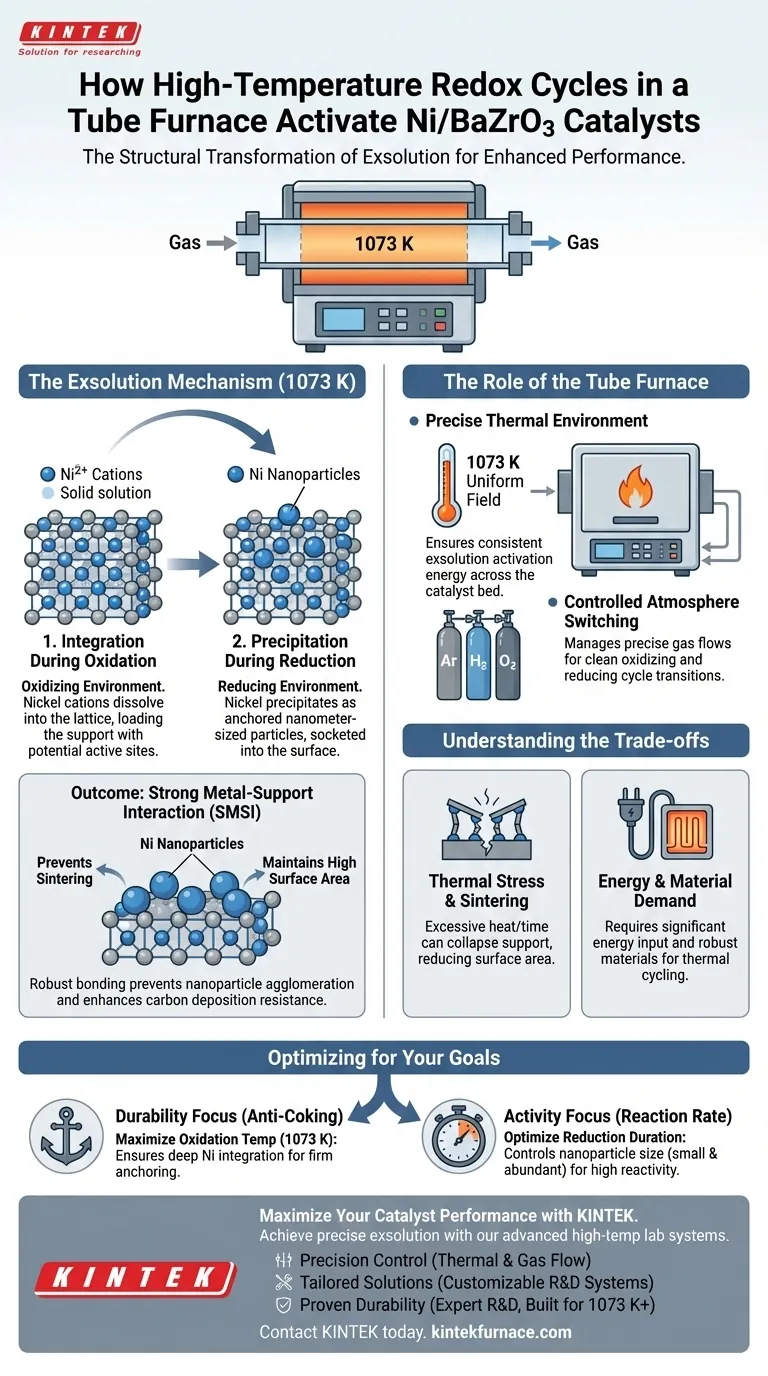

高温氧化还原循环促进了称为析出的结构转变。 在管式炉中于1073 K下进行此过程,在氧化过程中迫使镍阳离子融入BaZrO3晶格,并在随后的还原过程中以锚定纳米颗粒的形式析出。这会产生对高催化性能至关重要的特定表面结构。

管式炉环境能够实现精确的溶解-沉淀机制,从而形成牢固的金属-载体相互作用,显著提高活性和抗积碳能力。

析出机制详解

在此背景下,氧化还原循环的核心功能是调控镍原子相对于锆酸钡(BaZrO3)载体的物理位置和状态。

氧化过程中的整合

在氧化阶段,管式炉提供的高热能将镍阳离子驱动进钙钛矿结构中。

镍有效地溶解到BaZrO3晶格中,形成固溶体。这一步为载体“加载”了潜在的活性位点。

还原过程中的沉淀

在随后的还原阶段,环境发生变化,将镍从晶格中拉出。

镍以纳米尺寸颗粒的形式沉淀到表面。由于这些颗粒是从晶格结构内部析出的,因此它们牢固地嵌在表面,而不是仅仅堆积在表面上。

牢固的金属-载体相互作用(SMSI)

极高的温度(1073 K)确保了沉淀的金属颗粒与氧化物载体之间的结合非常牢固。

这种称为SMSI的相互作用可以防止纳米颗粒在运行过程中聚集(烧结),从而保持高比表面积和高反应活性。

管式炉的作用

化学反应定义了过程,而管式炉则提供了执行该过程必需的工程控制。

精确的热环境

Ni/BaZrO3的活化需要大约1073 K的温度。

管式炉创造了一个均匀的热场,确保整个催化剂床同时达到该活化能。这种均匀性对于整个批次的催化剂进行一致的析出至关重要。

可控气氛切换

该过程需要交替进行氧化和还原环境。

管式炉设计用于精确控制气体流量(如惰性氩气、氢气或氧气)。这种控制允许在不污染的情况下清洁地切换气氛,以驱动整合和沉淀循环。

理解权衡

尽管高温氧化还原循环非常有效,但它也带来了一些必须管理的特定挑战。

热应力和烧结

虽然高温驱动析出,但过高的温度或过长的保温时间可能导致载体材料本身发生烧结。

如果载体结构坍塌或晶粒长大,用于催化的表面积会减小,从而抵消了镍活化的好处。

能源和材料需求

在1073 K下运行需要大量的能源输入以及能够承受热循环的特殊炉体材料。

快速加热和冷却速率可能会对炉体内的陶瓷部件或催化剂载体本身造成热冲击,除非严格控制升温速率(例如,在类似的还原环境中通常使用2°C/min等控制速率)。

为您的目标做出正确选择

氧化还原循环的应用应根据您催化剂的特定操作需求进行定制。

- 如果您的主要关注点是耐久性(抗积碳):确保氧化温度达到完整的1073 K,以最大限度地提高镍的整合深度,从而将颗粒牢固地锚定以抵抗碳生长。

- 如果您的主要关注点是活性(反应速率):优化还原阶段的持续时间,以控制沉淀的纳米颗粒的大小,确保它们保持小而丰富,而不是大而稀疏。

通过利用管式炉精确的热控制,您可以将Ni/BaZrO3从简单的混合物转变为复杂的、自再生的催化系统。

总结表:

| 特性 | 整合(氧化) | 沉淀(还原) |

|---|---|---|

| 温度 | 1073 K | 1073 K |

| 机制 | 镍溶解到BaZrO3晶格中 | 镍以锚定纳米颗粒的形式析出 |

| 结果 | 形成固溶体 | 牢固的金属-载体相互作用(SMSI) |

| 关键优势 | 均匀的位点加载 | 抗烧结和抗积碳 |

| 气氛 | 氧化环境 | 还原环境(例如,氢气) |

使用KINTEK最大化您的催化剂性能

在Ni/BaZrO3催化剂中实现精确的析出需要只有专业级设备才能提供的严格的热和气氛控制。KINTEK提供先进的实验室高温系统,专为追求卓越的研究人员和制造商设计。

为什么选择KINTEK进行您的催化剂研究?

- 精确控制:我们的管式炉提供均匀的热场和气体流量管理,这对于复杂的氧化还原循环至关重要。

- 定制化解决方案:无论您需要马弗炉、管式炉、旋转炉、真空炉还是CVD系统,我们的设备都可以完全定制,以满足您独特的研究开发规范。

- 久经考验的耐用性:在专家研发和制造的支持下,我们的系统能够承受1073 K及以上温度下的重复热循环。

准备好提升您的材料科学水平了吗?立即联系KINTEK,讨论您的项目需求,并了解我们的专用实验室炉如何优化您的活化过程。

图解指南

参考文献

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

本文还参考了以下技术资料 Kintek Furnace 知识库 .

相关产品

- 带石英管或氧化铝管的 1700℃ 高温实验室管式炉

- 带石英和氧化铝管的 1400℃ 高温实验室管式炉

- 1200℃ 分管炉 带石英管的实验室石英管炉

- 高压实验室真空管式炉 石英管式炉

- 立式实验室石英管炉 管式炉